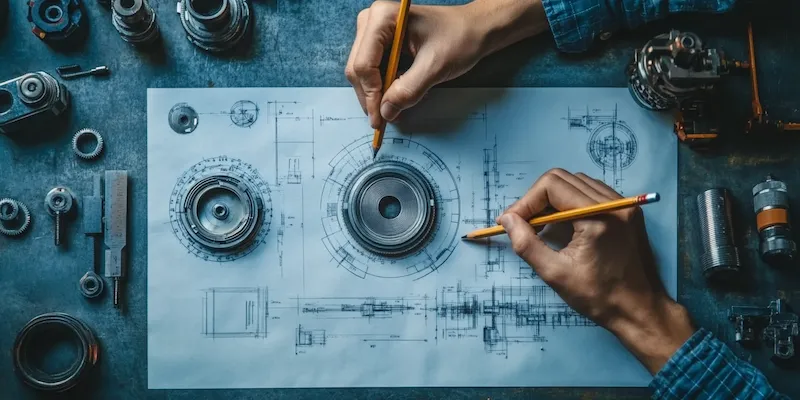

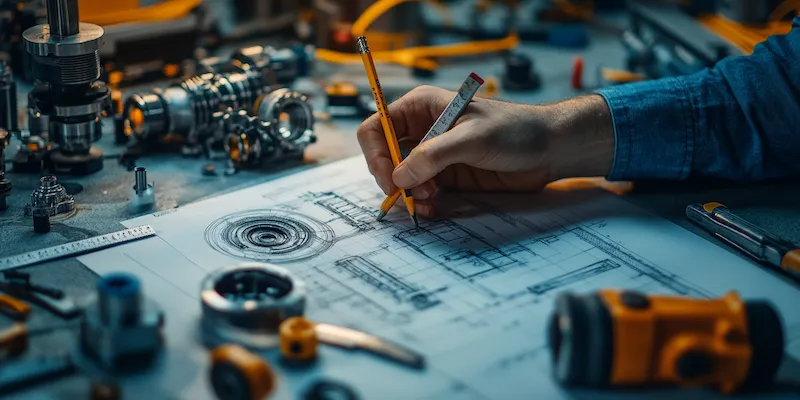

Budowa maszyn w kontekście projektowania to złożony proces, który wymaga zarówno wiedzy teoretycznej, jak i praktycznych umiejętności. Na początku tego procesu kluczowe jest zrozumienie wymagań technicznych oraz funkcjonalnych maszyny, co pozwala na stworzenie odpowiednich specyfikacji. W tym etapie inżynierowie często przeprowadzają analizy rynku, aby zidentyfikować potrzeby potencjalnych użytkowników oraz określić, jakie cechy powinny mieć projektowane maszyny. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. Dzięki nowoczesnym narzędziom CAD (Computer-Aided Design) inżynierowie mogą wizualizować swoje pomysły i wprowadzać zmiany na etapie projektowania, co znacząco przyspiesza cały proces. Kolejnym krokiem jest analiza wytrzymałościowa i symulacje, które pozwalają ocenić, jak maszyna będzie zachowywać się w różnych warunkach pracy. W tym etapie wykorzystuje się również oprogramowanie do analizy elementów skończonych (FEM), które umożliwia dokładne przewidywanie zachowań materiałów pod wpływem obciążeń.

Jakie są kluczowe etapy budowy maszyn w projektowaniu

Kluczowe etapy budowy maszyn w projektowaniu obejmują szereg działań, które są niezbędne do stworzenia efektywnego i funkcjonalnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz rynku, co pozwala na określenie specyfikacji technicznych maszyny. Następnie inżynierowie przystępują do tworzenia koncepcji, gdzie powstają pierwsze szkice oraz modele 3D. W tej fazie niezwykle istotne jest uwzględnienie wszystkich aspektów technicznych oraz ergonomicznych, aby maszyna była nie tylko wydajna, ale także bezpieczna dla użytkowników. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, która obejmuje dobór materiałów oraz komponentów. Warto zwrócić uwagę na to, że wybór odpowiednich surowców ma kluczowe znaczenie dla trwałości i niezawodności maszyny. Kolejnym etapem jest symulacja działania maszyny przy użyciu zaawansowanego oprogramowania, co pozwala na identyfikację ewentualnych problemów jeszcze przed rozpoczęciem produkcji. Po przeprowadzeniu wszystkich analiz i symulacji inżynierowie przystępują do budowy prototypu, który następnie poddawany jest testom wydajnościowym oraz jakościowym.

Jakie technologie są wykorzystywane w budowie maszyn

W budowie maszyn wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności procesu projektowania oraz produkcji. Jedną z najważniejszych technologii jest CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dzięki CAD możliwe jest szybkie wprowadzanie zmian oraz optymalizacja projektu przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację działań związanych z obróbką materiałów. CAM pozwala na precyzyjne sterowanie maszynami CNC (Computer Numerical Control), co znacząco zwiększa dokładność wykonania poszczególnych elementów maszyny. W ostatnich latach coraz większą popularność zdobywają technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych. Dodatkowo zastosowanie symulacji komputerowych oraz analizy elementów skończonych (FEM) pozwala na przewidywanie zachowań materiałów pod wpływem różnych obciążeń, co zwiększa bezpieczeństwo i niezawodność finalnego produktu.

Jakie umiejętności są potrzebne do projektowania maszyn

Projektowanie maszyn to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala inżynierom na dobór odpowiednich surowców i komponentów do tworzonej maszyny. Umiejętność obsługi programów CAD i CAM jest równie istotna, ponieważ to dzięki nim można tworzyć precyzyjne modele 3D oraz dokumentację techniczną niezbędną do produkcji. Dodatkowo inżynierowie powinni posiadać zdolności analityczne, które umożliwiają im przeprowadzanie symulacji oraz analiz wytrzymałościowych przy użyciu zaawansowanego oprogramowania. Warto również zwrócić uwagę na umiejętności komunikacyjne, które są niezbędne do współpracy z innymi członkami zespołu projektowego oraz klientami. Efektywna komunikacja pozwala na lepsze zrozumienie potrzeb klientów oraz szybsze rozwiązywanie problemów pojawiających się podczas procesu projektowania i produkcji.

Jakie są najczęstsze błędy w projektowaniu maszyn

W procesie projektowania maszyn istnieje wiele pułapek, które mogą prowadzić do poważnych błędów, a ich konsekwencje mogą być kosztowne zarówno finansowo, jak i czasowo. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz rynku, co może skutkować stworzeniem produktu, który nie spełnia oczekiwań użytkowników. Warto zwrócić uwagę na to, że brak zrozumienia potrzeb klientów może prowadzić do projektowania maszyny o niewłaściwych parametrach technicznych, co w efekcie obniża jej funkcjonalność. Kolejnym powszechnym błędem jest ignorowanie zasad ergonomii i bezpieczeństwa, co może prowadzić do poważnych wypadków w miejscu pracy. Projektanci muszą pamiętać o tym, że maszyna powinna być nie tylko wydajna, ale także bezpieczna dla użytkowników. Dodatkowo, zbyt mała uwaga poświęcona testom prototypów może skutkować ujawnieniem się usterek dopiero po wdrożeniu produkcji, co wiąże się z dodatkowymi kosztami napraw oraz opóźnieniami. Innym istotnym błędem jest nieodpowiedni dobór materiałów, co może prowadzić do szybkiego zużycia lub awarii maszyny.

Jakie są nowoczesne trendy w budowie maszyn

Nowoczesne trendy w budowie maszyn koncentrują się na innowacjach technologicznych oraz zrównoważonym rozwoju. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych oraz systemów automatycznego sterowania staje się standardem w wielu branżach, co przyczynia się do poprawy jakości produktów oraz skrócenia czasu realizacji zamówień. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią i zbieranie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność maszyn oraz przewidywać awarie zanim one nastąpią, co pozwala na efektywne zarządzanie procesami produkcyjnymi. Również coraz większą wagę przykłada się do zrównoważonego rozwoju i ekologii w budowie maszyn. Firmy starają się projektować maszyny energooszczędne oraz wykorzystujące materiały odnawialne, co przyczynia się do zmniejszenia negatywnego wpływu na środowisko.

Jakie są wyzwania związane z budową maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu projektowania i produkcji. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność na rynku. Kolejnym istotnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą znacząco wpłynąć na rentowność projektu. Inżynierowie muszą znaleźć równowagę między jakością a kosztami materiałów oraz procesów produkcyjnych. Dodatkowo, zapewnienie wysokiej jakości produktów staje się coraz trudniejsze w obliczu globalizacji i outsourcingu produkcji. Firmy często korzystają z dostawców z różnych krajów, co może prowadzić do problemów związanych z kontrolą jakości komponentów. Wreszcie, rosnące wymagania dotyczące ochrony środowiska oraz norm prawnych stawiają przed inżynierami dodatkowe wyzwania związane z projektowaniem maszyn zgodnych z przepisami ekologicznymi.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn

Przyszłościowe kierunki rozwoju budowy maszyn wskazują na rosnącą rolę zaawansowanych technologii oraz innowacyjnych rozwiązań w tej dziedzinie. Jednym z najważniejszych kierunków jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji (AI) i uczenia maszynowego. Te technologie pozwalają na optymalizację procesów oraz podejmowanie decyzji w czasie rzeczywistym na podstawie analizy dużych zbiorów danych. Kolejnym istotnym kierunkiem jest rozwój technologii IoT, która umożliwia integrację maszyn z siecią i zbieranie danych o ich wydajności oraz stanie technicznym. Dzięki temu możliwe będzie przewidywanie awarii i optymalizacja procesów serwisowych. Również coraz większy nacisk kładzie się na zrównoważony rozwój i ekologiczne aspekty budowy maszyn. Firmy będą dążyć do projektowania energooszczędnych urządzeń oraz wykorzystywania materiałów odnawialnych i biodegradowalnych. Wreszcie rozwój technologii druku 3D otworzy nowe możliwości w zakresie personalizacji produktów oraz szybkiego prototypowania nowych rozwiązań.

Jakie są korzyści płynące z efektywnego projektowania maszyn

Efektywne projektowanie maszyn przynosi szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim dobrze zaprojektowane maszyny charakteryzują się wysoką wydajnością i niezawodnością, co przekłada się na niższe koszty eksploatacji oraz mniejsze ryzyko awarii. Dzięki zastosowaniu nowoczesnych technologii i narzędzi inżynieryjnych możliwe jest szybsze wprowadzenie produktów na rynek oraz lepsze dopasowanie ich do potrzeb klientów. Efektywne projektowanie pozwala również na optymalizację procesów produkcyjnych poprzez eliminację zbędnych etapów oraz redukcję odpadów materiałowych. Dodatkowo dobrze zaprojektowane maszyny są bardziej ergonomiczne i bezpieczne dla użytkowników, co wpływa na poprawę warunków pracy oraz zwiększenie satysfakcji pracowników. Korzyści te przekładają się również na pozytywny wizerunek firmy jako innowacyjnego producenta dbającego o jakość swoich produktów oraz środowisko naturalne.

Jakie są kluczowe elementy sukcesu w budowie maszyn

Kluczowe elementy sukcesu w budowie maszyn obejmują zarówno aspekty techniczne, jak i organizacyjne. Przede wszystkim niezbędna jest odpowiednia wiedza inżynieryjna oraz umiejętności praktyczne zespołu projektowego, które pozwalają na skuteczne realizowanie skomplikowanych projektów. Ważnym elementem jest także współpraca między różnymi działami firmy – od inżynierii po produkcję i marketing – co pozwala na lepsze dostosowanie produktów do potrzeb rynku oraz klientów. Kluczowym czynnikiem sukcesu jest również inwestycja w nowoczesne technologie i narzędzia inżynieryjne, które umożliwiają szybkie prototypowanie oraz testowanie nowych rozwiązań przed ich wdrożeniem do produkcji seryjnej. Dodatkowo istotna jest ciągła analiza rynku oraz monitorowanie trendów technologicznych, aby firma mogła szybko reagować na zmieniające się potrzeby klientów i konkurencji.