Budowa maszyn elektrycznych to dziedzina inżynierii zajmująca się projektowaniem, konstrukcją i produkcją urządzeń przetwarzających energię elektryczną na mechaniczną lub odwrotnie. Stanowią one fundament współczesnej cywilizacji, napędzając procesy przemysłowe, transport, a nawet nasze codzienne życie. Zrozumienie ich budowy jest kluczowe dla inżynierów, techników oraz entuzjastów techniki. Serce każdej maszyny elektrycznej stanowi jej konstrukcja, która decyduje o jej wydajności, niezawodności i trwałości.

Podstawowe elementy, które znajdziemy niemal w każdej maszynie elektrycznej, to stojan i wirnik. Stojan jest nieruchomą częścią maszyny, często zawierającą uzwojenia, które generują pole magnetyczne. Wirnik natomiast jest ruchomą częścią, która oddziałuje z polem magnetycznym stojana, generując moment obrotowy lub indukując napięcie. Geometria i materiały użyte do budowy tych elementów mają fundamentalne znaczenie dla parametrów pracy maszyny. Na przykład, zastosowanie odpowiednich gatunków stali elektrotechnicznej w rdzeniach stojana i wirnika minimalizuje straty energii związane z histerezą i prądami wirowymi.

Kolejnym istotnym aspektem jest izolacja. W maszynach elektrycznych występuje wysokie napięcie, a zapewnienie odpowiedniej izolacji między elementami czynnymi a obudową oraz między poszczególnymi uzwojeniami jest kluczowe dla bezpieczeństwa i prawidłowego działania. Stosuje się różnorodne materiały izolacyjne, takie jak lakiery, taśmy, papier, tworzywa sztuczne czy ceramika, dobierając je w zależności od napięcia pracy, temperatury i warunków środowiskowych. Niewłaściwa izolacja może prowadzić do zwarć, przegrzewania, a w skrajnych przypadkach do pożaru.

Niezbędnym elementem są również uzwojenia, czyli przewody nawinięte w specyficzny sposób w stojanie i wirniku. Materiał, z którego wykonane są uzwojenia (najczęściej miedź lub aluminium), ich przekrój, liczba zwojów oraz sposób połączenia decydują o charakterystykach elektrycznych maszyny, takich jak napięcie, prąd i moc. Precyzja wykonania uzwojeń jest kluczowa dla uzyskania optymalnych parametrów i uniknięcia nierównomiernego rozkładu pola magnetycznego, co mogłoby prowadzić do dodatkowych strat i wibracji.

Wentylacja i chłodzenie to kolejne priorytetowe zagadnienia w budowie maszyn elektrycznych. Podczas pracy, zwłaszcza pod obciążeniem, maszyny generują ciepło wynikające ze strat elektrycznych i magnetycznych. Skuteczne odprowadzanie ciepła jest niezbędne, aby utrzymać temperaturę elementów roboczych poniżej dopuszczalnych granic, zapobiegając degradacji izolacji i przedwczesnemu zużyciu. Stosuje się różne metody chłodzenia, od naturalnego przepływu powietrza, przez wentylatory, aż po chłodzenie cieczą.

Kluczowe zasady projektowania maszyn elektrycznych dla optymalnej wydajności

Projektowanie maszyn elektrycznych to złożony proces, w którym nacisk kładzie się na osiągnięcie maksymalnej wydajności przy jednoczesnym zachowaniu odpowiedniego poziomu niezawodności i bezpieczeństwa. Inżynierowie muszą uwzględnić wiele czynników, od podstawowych praw fizyki, przez właściwości materiałowe, aż po specyficzne wymagania aplikacyjne. Optymalizacja parametrów pracy jest kluczowa, aby maszyna mogła efektywnie realizować swoje zadanie, minimalizując jednocześnie straty energii.

Jednym z fundamentalnych aspektów projektowania jest właściwy dobór materiałów. Wykorzystanie wysokiej jakości stali elektrotechnicznych o niskich stratach histerezy i wirowych w rdzeniach magnetycznych znacząco zwiększa sprawność maszyny. Podobnie, zastosowanie przewodników o niskiej rezystywności, takich jak miedź, w uzwojeniach minimalizuje straty cieplne. Wybór odpowiednich materiałów izolacyjnych, odpornych na wysokie temperatury i wilgoć, jest niezbędny dla długowieczności i bezpieczeństwa urządzenia.

Kształtowanie pola magnetycznego stanowi kolejny kluczowy element. Precyzyjne zaprojektowanie uzwojeń, szczeliny powietrznej między stojanem a wirnikiem oraz kształtu biegunów magnetycznych pozwala na uzyskanie optymalnego rozkładu pola. Ma to bezpośredni wpływ na generowany moment obrotowy w silnikach elektrycznych oraz indukowane napięcie w generatorach. Zaawansowane narzędzia symulacyjne, takie jak metody elementów skończonych (MES), są powszechnie wykorzystywane do analizy i optymalizacji pól magnetycznych.

Efektywne chłodzenie jest nieodłącznym elementem optymalnej wydajności. Maszyny elektryczne generują ciepło, które musi być skutecznie odprowadzane, aby zapobiec przegrzewaniu się uzwojeń i rdzenia. Projektanci analizują rozkład temperatur wewnątrz maszyny i dobierają odpowiednie systemy chłodzenia. Mogą to być rozwiązania oparte na przepływie powietrza, wymuszonej cyrkulacji za pomocą wentylatorów, a w przypadku maszyn o dużej mocy, chłodzenie cieczą lub olejem. Dobrze zaprojektowany system chłodzenia pozwala na pracę maszyny z wyższymi obciążeniami przez dłuższy czas.

Minimalizacja strat energii jest celem samym w sobie. Straty te można podzielić na kilka kategorii: straty w uzwojeniach (ohmiczne), straty w rdzeniu (histereza i prądy wirowe), straty mechaniczne (tarcie, opór powietrza) oraz straty dodatkowe. Projektanci dążą do zminimalizowania każdej z tych kategorii poprzez odpowiedni dobór materiałów, precyzyjne wykonanie, optymalizację kształtu elementów i efektywne chłodzenie. Zwiększenie sprawności maszyny oznacza mniejsze zużycie energii elektrycznej, co przekłada się na niższe koszty eksploatacji i mniejszy wpływ na środowisko.

Znaczenie materiałów izolacyjnych w budowie maszyn elektrycznych

Podstawowym zadaniem materiałów izolacyjnych jest zapewnienie odpowiedniej wytrzymałości elektrycznej, czyli zdolności do wytrzymania przyłożonego napięcia bez przebicia. Parametr ten jest ściśle powiązany z grubością warstwy izolacyjnej oraz rodzajem zastosowanego materiału. Różne typy maszyn elektrycznych pracują przy różnych napięciach, od niskich napięć domowych po wysokie napięcia przemysłowe i generatory. Wymaga to stosowania izolacji o zróżnicowanych właściwościach dielektrycznych.

Oprócz wytrzymałości elektrycznej, materiały izolacyjne muszą wykazywać odporność termiczną. Podczas pracy maszyny elektryczne generują ciepło, a temperatura uzwojeń i innych elementów może znacząco wzrosnąć. Izolacja musi być w stanie wytrzymać te podwyższone temperatury przez długi czas, nie tracąc przy tym swoich właściwości mechanicznych i elektrycznych. Zgodnie z normami, materiały izolacyjne klasyfikowane są według klas cieplnych (np. klasa B, F, H), które określają dopuszczalną maksymalną temperaturę pracy.

Właściwości mechaniczne izolacji również mają duże znaczenie. Materiały te muszą być odporne na naprężenia mechaniczne, wibracje, a także na ścieranie, które mogą wystąpić podczas montażu, transportu lub pracy maszyny. W przypadku maszyn wirujących, izolacja musi być elastyczna, aby móc kompensować ruchy wirnika i stojana. Z kolei w maszynach stacjonarnych ważna jest jej sztywność i stabilność wymiarowa.

Środowisko pracy maszyny elektrycznej często stawia dodatkowe wymagania przed materiałami izolacyjnymi. Mogą one być narażone na działanie wilgoci, chemikaliów, oleju, pyłu czy promieniowania UV. Dlatego wybór odpowiedniego materiału izolacyjnego musi uwzględniać specyficzne warunki, w jakich maszyna będzie eksploatowana. Na przykład, w środowiskach wilgotnych stosuje się materiały o niskiej nasiąkliwości, a w obecności agresywnych substancji chemicznych – izolację odporną na ich działanie.

Do powszechnie stosowanych materiałów izolacyjnych w budowie maszyn elektrycznych należą:

- Lakiery izolacyjne: Stosowane do impregnacji uzwojeń, tworzą zwartą i jednolitą warstwę izolacyjną.

- Taśmy izolacyjne: Wykonane z tkanin nasączonych żywicami, papieru czy tworzyw sztucznych, używane do izolowania poszczególnych zwojów i grup uzwojeń.

- Papier elektrotechniczny: Stosowany jako materiał izolacyjny między warstwami uzwojeń lub między uzwojeniem a rdzeniem.

- Tworzywa sztuczne: Szeroka gama polimerów o zróżnicowanych właściwościach, stosowanych do produkcji elementów izolacyjnych, obudów czy izolacji kablowej.

- Mika: Naturalny minerał o doskonałych właściwościach izolacyjnych termicznych i elektrycznych, często stosowany w izolacji wysokich napięć.

- Ceramika: Wykorzystywana w specyficznych zastosowaniach wymagających bardzo wysokiej odporności termicznej i chemicznej.

Nowoczesne technologie w budowie maszyn elektrycznych i ich potencjał

Obecny rozwój technologiczny przynosi rewolucyjne zmiany w budowie maszyn elektrycznych, otwierając nowe możliwości w zakresie ich projektowania, produkcji i zastosowania. Innowacje te mają na celu zwiększenie wydajności, zmniejszenie rozmiarów, poprawę niezawodności oraz redukcję wpływu na środowisko. Postęp w dziedzinie materiałoznawstwa, elektroniki i metod obliczeniowych jest kluczowy dla tworzenia coraz bardziej zaawansowanych urządzeń.

Jednym z najważniejszych trendów jest wykorzystanie nowoczesnych materiałów magnetycznych. Stosowanie stopów o wysokiej indukcji nasycenia i niskich stratach magnetycznych pozwala na konstruowanie bardziej kompaktowych i wydajnych maszyn. Rozwój materiałów amorficznych i nanokrystalicznych otwiera nowe perspektywy w redukcji strat energii. Ponadto, coraz powszechniejsze staje się stosowanie magnesów trwałych wykonanych z neodymu i innych rzadkich pierwiastków, które pozwalają na osiągnięcie wysokich gęstości mocy i momentu obrotowego, szczególnie w silnikach elektrycznych.

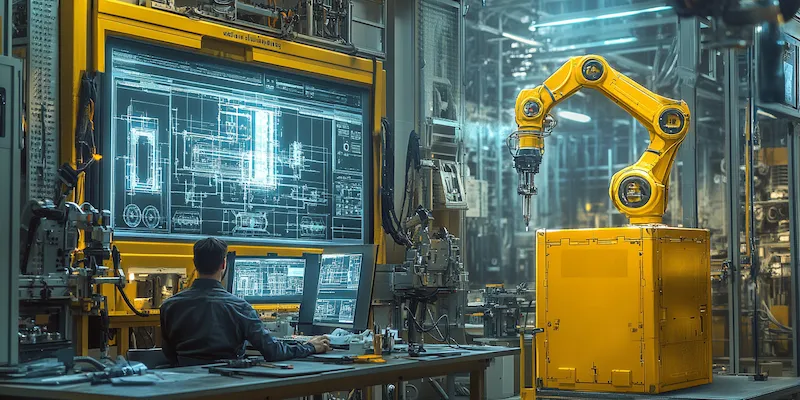

Integracja elektroniki mocy i systemów sterowania stanowi kolejny przełom. Współczesne maszyny elektryczne są często wyposażane w zaawansowane falowniki i sterowniki, które pozwalają na precyzyjne zarządzanie pracą silnika lub generatora. Umożliwia to optymalizację zużycia energii, płynną regulację prędkości obrotowej, a także realizację zaawansowanych funkcji diagnostycznych i ochronnych. Rozwój energoelektroniki przyczynia się do wzrostu sprawności całych systemów napędowych.

Zaawansowane metody projektowania i symulacji odgrywają kluczową rolę. Wykorzystanie obliczeniowej mechaniki płynów (CFD) do analizy systemów chłodzenia oraz metod elementów skończonych (MES) do symulacji pól elektromagnetycznych pozwala inżynierom na dokładne prognozowanie zachowania maszyny w różnych warunkach pracy. Dzięki temu możliwe jest optymalizowanie konstrukcji jeszcze na etapie projektowania, co skraca czas wdrożenia i redukuje koszty prototypowania.

Technologie produkcji również ulegają dynamicznym zmianom. Automatyzacja procesów nawijania uzwojeń, precyzyjne obróbka CNC elementów magnetycznych oraz zastosowanie druku 3D do tworzenia niestandardowych komponentów pozwalają na zwiększenie dokładności wykonania i obniżenie kosztów produkcji. Coraz większe znaczenie ma również proces integracji poszczególnych podzespołów w celu stworzenia zintegrowanych modułów napędowych.

Potencjał nowoczesnych technologii w budowie maszyn elektrycznych jest ogromny. Obejmuje on:

- Zwiększenie gęstości mocy i momentu obrotowego, co pozwala na konstruowanie mniejszych i lżejszych maszyn.

- Poprawę sprawności energetycznej, przekładającą się na niższe koszty eksploatacji i mniejszy ślad węglowy.

- Rozszerzenie zakresu zastosowań, w tym w dziedzinach wymagających wysokiej precyzji i niezawodności.

- Umożliwienie tworzenia inteligentnych systemów, zdolnych do samodzielnej diagnostyki i optymalizacji pracy.

- Zastosowanie w pojazdach elektrycznych, odnawialnych źródłach energii oraz w zaawansowanych systemach przemysłowych.

Proces produkcji maszyn elektrycznych i kontrola jakości na każdym etapie

Produkcja maszyn elektrycznych to wieloetapowy proces, wymagający precyzji, doświadczenia i rygorystycznej kontroli jakości na każdym etapie. Od pozyskania surowców, przez poszczególne etapy montażu, aż po finalne testy, każdy krok ma kluczowe znaczenie dla zapewnienia, że gotowa maszyna będzie spełniać założone parametry techniczne, cechować się niezawodnością i długowiecznością.

Pierwszym etapem jest przygotowanie materiałów. Dotyczy to przede wszystkim blach elektrotechnicznych, które po odpowiednim kształtowaniu tworzą rdzenie stojana i wirnika. Niezwykle ważne jest, aby materiał ten spełniał określone normy dotyczące strat magnetycznych i właściwości mechanicznych. Następnie przygotowywane są uzwojenia. Proces nawijania drutu na elementy rdzenia wymaga dużej precyzji, aby zapewnić właściwą liczbę zwojów, równomierne ułożenie i odpowiednie napięcie drutu. Zastosowanie zautomatyzowanych maszyn nawijających znacząco zwiększa powtarzalność i jakość tego etapu.

Po przygotowaniu rdzeni i uzwojeń następuje montaż stojana i wirnika. Elementy te muszą być precyzyjnie dopasowane, aby zapewnić odpowiednią szczelinę powietrzną, która ma fundamentalne znaczenie dla parametrów pracy maszyny. W tym etapie kluczowe jest również prawidłowe wykonanie izolacji międzyzwojowej i międzywarstwowej, często z wykorzystaniem lakierów lub specjalnych taśm izolacyjnych. Następnie odbywa się montaż łożysk, które zapewniają płynny obrót wirnika, a także elementów wentylacyjnych i obudowy.

Bardzo ważnym etapem jest impregnacja uzwojeń, która polega na wypełnieniu przestrzeni między zwojami specjalnymi żywicami. Proces ten ma na celu usztywnienie uzwojeń, poprawę odprowadzania ciepła oraz zwiększenie wytrzymałości elektrycznej i mechanicznej całej konstrukcji. Po impregnacji i utwardzeniu żywicy następuje montaż pozostałych elementów, takich jak skrzynka zaciskowa, czujniki temperatury czy wentylator.

Kontrola jakości jest procesem ciągłym i obejmuje wiele punktów kontrolnych. Na etapie przyjmowania surowców sprawdza się ich zgodność ze specyfikacją. Podczas produkcji przeprowadzane są kontrole wymiarowe, wizualne oraz elektryczne poszczególnych podzespołów. Po zmontowaniu maszyny przeprowadzane są szczegółowe testy, które obejmują:

- Pomiary rezystancji uzwojeń.

- Testy wytrzymałości izolacji (np. próba napięciowa, pomiar rezystancji izolacji).

- Testy obciążeniowe w celu weryfikacji parametrów pracy (moc, moment obrotowy, sprawność).

- Pomiary poziomu hałasu i wibracji.

- Testy funkcjonalne, sprawdzające działanie wszystkich trybów pracy.

Każda maszyna elektryczna, która opuszcza zakład produkcyjny, powinna być dokładnie sprawdzona i przetestowana, aby zapewnić jej zgodność z deklarowanymi parametrami i normami bezpieczeństwa. Rygorystyczne przestrzeganie procedur kontroli jakości jest gwarancją dostarczenia klientom produktów o najwyższej jakości.

Przegląd i konserwacja maszyn elektrycznych dla zapewnienia ich długiej żywotności

Długowieczność i niezawodność maszyn elektrycznych w dużej mierze zależą od regularnego przeprowadzania przeglądów i odpowiedniej konserwacji. Zaniedbanie tych czynności może prowadzić do przedwczesnego zużycia komponentów, spadku wydajności, a w najgorszym przypadku do awarii, która może skutkować kosztownymi przestojami w produkcji lub innych procesach. Systematyczna dbałość o stan techniczny maszyny jest inwestycją, która zwraca się poprzez zapewnienie ciągłości pracy i minimalizację ryzyka.

Podstawowe czynności konserwacyjne obejmują przede wszystkim utrzymanie czystości. Zbierający się kurz, brud, olej czy wilgoć mogą negatywnie wpływać na pracę maszyny, prowadząc do przegrzewania się, korozji czy problemów z izolacją. Regularne czyszczenie obudowy, wentylatorów, a także wnętrza maszyny, jeśli jest to możliwe i bezpieczne, jest kluczowe dla jej prawidłowego funkcjonowania. Należy zwracać szczególną uwagę na otwory wentylacyjne, które muszą być drożne, aby zapewnić swobodny przepływ powietrza chłodzącego.

Kontrola stanu technicznego elementów mechanicznych, takich jak łożyska, jest niezwykle ważna. Łożyska są odpowiedzialne za płynny obrót wirnika, a ich zużycie lub uszkodzenie może prowadzić do zwiększonych wibracji, hałasu, a nawet zatarcia wirnika. W zależności od typu łożysk, mogą one wymagać okresowego smarowania. Należy stosować odpowiednie smary, zgodne ze specyfikacją producenta, w zalecanych ilościach i częstotliwościach.

Regularne przeglądy elektryczne pozwalają na wczesne wykrycie potencjalnych problemów. Należy sprawdzać stan połączeń elektrycznych w skrzynce zaciskowej i innych punktach połączeniowych, czy nie są poluzowane lub skorodowane. Kontrola rezystancji izolacji może pomóc w wykryciu jej degradacji, która może być spowodowana przegrzewaniem, wilgocią lub starzeniem się materiału. W przypadku wykrycia nieprawidłowości, konieczne może być wykonanie dodatkowych testów lub napraw.

Monitorowanie parametrów pracy maszyny jest również istotnym elementem prewencyjnej konserwacji. Zmiany w poborze prądu, temperaturze pracy, prędkości obrotowej czy poziomie wibracji mogą sygnalizować narastający problem. Warto prowadzić dziennik parametrów pracy, aby móc szybko zidentyfikować odchylenia od normy. Niektóre nowoczesne maszyny wyposażone są w systemy diagnostyki on-line, które automatycznie monitorują kluczowe parametry i informują o potencjalnych zagrożeniach.

W przypadku wykrycia jakichkolwiek nieprawidłowości, konieczne jest podjęcie odpowiednich działań naprawczych. Mogą one obejmować wymianę zużytych elementów, naprawę uszkodzeń mechanicznych lub elektrycznych, a także ponowne wykonanie impregnacji uzwojeń. Ważne jest, aby wszelkie prace konserwacyjne i naprawcze były przeprowadzane przez wykwalifikowany personel, zgodnie z zaleceniami producenta i obowiązującymi normami bezpieczeństwa.

Planowanie przeglądów i konserwacji powinno opierać się na zaleceniach producenta maszyny, specyfice jej eksploatacji oraz doświadczeniach z podobnych urządzeń. Tworząc harmonogram prac, należy uwzględnić zarówno rutynowe czynności przeglądowe, jak i bardziej zaawansowane prace konserwacyjne, które wymagają demontażu maszyny lub zastosowania specjalistycznego sprzętu. Taka proaktywna postawa pozwala na maksymalne wydłużenie okresu bezawaryjnej pracy maszyn elektrycznych.

„`