Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają istotny wpływ na efektywność produkcji oraz jakość wyrobów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez eliminację błędów ludzkich i przyspieszenie realizacji zadań. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, przedsiębiorstwa mogą osiągnąć znacznie wyższe tempo produkcji, co przekłada się na większą ilość wyrobów w krótszym czasie. Kolejną zaletą jest poprawa jakości produktów, ponieważ automatyczne systemy są w stanie utrzymać stałe parametry produkcji, co minimalizuje ryzyko wystąpienia wad. Dodatkowo, automatyzacja linii technologicznych przyczynia się do redukcji kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników do wykonywania rutynowych zadań pozwala firmom zaoszczędzić na wynagrodzeniach oraz kosztach związanych z zatrudnieniem. Warto również zauważyć, że automatyzacja wspiera innowacyjność w przemyśle, umożliwiając wdrażanie nowych rozwiązań technologicznych i adaptację do zmieniających się warunków rynkowych.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

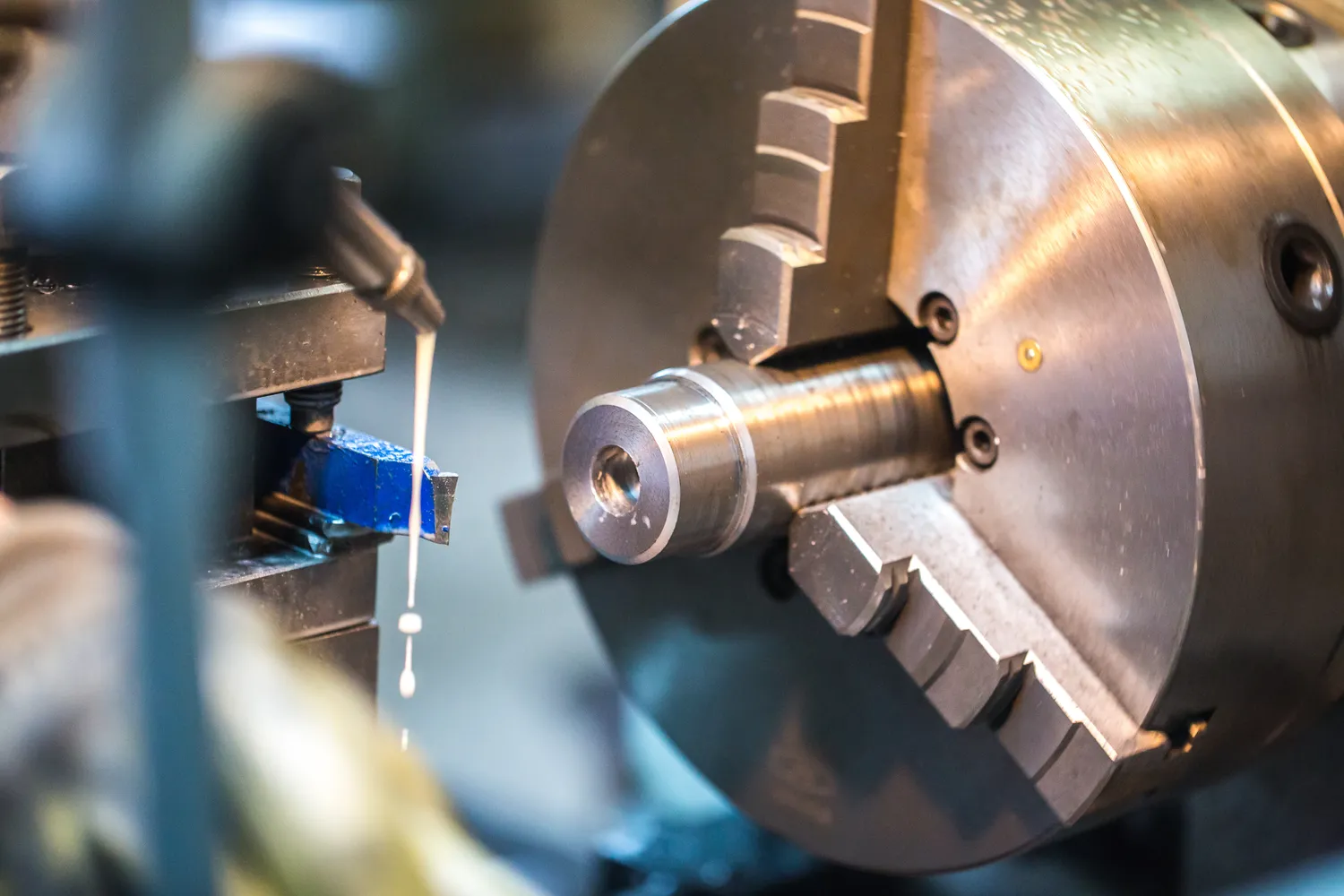

W procesie automatyzacji linii technologicznych dla przemysłu wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz elastyczności produkcji. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Roboty te są często programowane do wykonywania konkretnych operacji, takich jak montaż, pakowanie czy spawanie. Kolejnym istotnym aspektem są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie całym cyklem produkcyjnym. Dzięki zastosowaniu zaawansowanych algorytmów oraz czujników, możliwe jest zbieranie danych w czasie rzeczywistym i podejmowanie decyzji na podstawie analizy tych informacji. Warto również wspomnieć o technologiach Internetu Rzeczy (IoT), które pozwalają na integrację różnych urządzeń i systemów w celu optymalizacji procesów produkcyjnych. Dzięki IoT możliwe jest zdalne monitorowanie maszyn oraz przewidywanie awarii, co znacząco zwiększa niezawodność całego systemu.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych dla przemysłu niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych rozwiązań. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn oraz oprogramowania. Inwestycje te mogą być znaczne, co stanowi barierę dla mniejszych firm lub tych działających w branżach o niskiej marży zysku. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie automatyzacji może prowadzić do obaw związanych z utratą miejsc pracy, co wymaga odpowiedniej komunikacji ze stroną pracowniczą oraz wsparcia w zakresie przekwalifikowania. Ponadto, integracja nowych systemów z istniejącymi procesami może okazać się skomplikowana i czasochłonna. Firmy muszą również zmierzyć się z problemem bezpieczeństwa danych i cyberzagrożeń związanych z podłączeniem urządzeń do sieci internetowej.

Jakie są przyszłe trendy w automatyzacji linii technologicznych

Przemysł 4.0 oraz rozwój technologii cyfrowych kształtują przyszłość automatyzacji linii technologicznych w sposób dynamiczny i innowacyjny. W nadchodzących latach możemy spodziewać się dalszego wzrostu znaczenia sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Te technologie będą umożliwiały nie tylko optymalizację istniejących procesów, ale także przewidywanie trendów rynkowych oraz dostosowywanie produkcji do zmieniających się potrzeb klientów. Również rozwój Internetu Rzeczy (IoT) będzie miał kluczowe znaczenie dla automatyzacji linii technologicznych, pozwalając na jeszcze lepszą integrację maszyn i urządzeń oraz zbieranie danych w czasie rzeczywistym. Możliwość analizy tych danych przyczyni się do szybszego podejmowania decyzji oraz zwiększenia efektywności operacyjnej firm. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestowania w drogie infrastruktury IT.

Jakie są kluczowe elementy skutecznej automatyzacji linii produkcyjnych

Skuteczna automatyzacja linii technologicznych w przemyśle opiera się na kilku kluczowych elementach, które mają istotny wpływ na jej powodzenie. Przede wszystkim, niezbędne jest przeprowadzenie dokładnej analizy procesów produkcyjnych, aby zidentyfikować obszary, które mogą być zoptymalizowane poprzez automatyzację. Właściwe zrozumienie przepływu pracy oraz potencjalnych wąskich gardeł pozwala na efektywne wdrożenie rozwiązań technologicznych. Kolejnym ważnym aspektem jest dobór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały specyfice danej produkcji. Firmy powinny inwestować w nowoczesne maszyny oraz oprogramowanie, które są elastyczne i łatwe do integracji z istniejącymi systemami. Również kluczowe jest zapewnienie odpowiedniego szkolenia dla pracowników, aby mogli oni skutecznie obsługiwać nowe technologie oraz dostosować się do zmieniających się warunków pracy. Warto również zwrócić uwagę na znaczenie monitorowania i analizy danych po wdrożeniu automatyzacji. Regularne zbieranie informacji o wydajności procesów pozwala na bieżąco identyfikować obszary wymagające poprawy oraz dostosowywać strategie produkcyjne do zmieniających się warunków rynkowych.

Jakie są przykłady zastosowań automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, a jej różnorodność sprawia, że może przynieść korzyści praktycznie w każdym sektorze przemysłu. W branży motoryzacyjnej roboty przemysłowe są powszechnie wykorzystywane do montażu pojazdów, gdzie precyzyjne wykonanie operacji jest kluczowe dla jakości końcowego produktu. Automatyzacja pozwala na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. W przemyśle spożywczym automatyczne linie pakujące umożliwiają szybkie i efektywne pakowanie produktów, co jest szczególnie ważne w kontekście rosnącego zapotrzebowania na żywność. Dodatkowo, systemy monitorowania jakości mogą zapewnić zgodność z normami bezpieczeństwa żywności. W branży elektronicznej automatyzacja odgrywa kluczową rolę w procesach montażu komponentów, gdzie precyzyjne umiejscowienie elementów jest niezbędne dla prawidłowego działania urządzeń. W sektorze farmaceutycznym automatyczne systemy dozowania i pakowania leków zwiększają efektywność produkcji oraz minimalizują ryzyko błędów przy realizacji zamówień. Ponadto, w logistyce automatyzacja magazynów przyczynia się do optymalizacji procesów przechowywania i transportu towarów, co pozwala na szybszą realizację zamówień i lepszą obsługę klienta.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle

Wraz z rosnącą automatyzacją linii technologicznych zmieniają się również wymagania dotyczące umiejętności pracowników zatrudnionych w przemyśle. Kluczowe stają się kompetencje związane z obsługą nowoczesnych technologii oraz umiejętność analizy danych. Pracownicy muszą być w stanie efektywnie korzystać z systemów sterowania oraz oprogramowania do zarządzania procesami produkcyjnymi. Znajomość programowania oraz podstaw robotyki staje się coraz bardziej pożądana, ponieważ wiele stanowisk wymaga umiejętności konfigurowania i programowania maszyn przemysłowych. Również umiejętności związane z analizą danych są niezwykle ważne, ponieważ przedsiębiorstwa coraz częściej polegają na danych do podejmowania decyzji dotyczących optymalizacji procesów produkcyjnych. Ponadto, zdolności interpersonalne i umiejętność pracy zespołowej stają się istotne w kontekście współpracy między działami technicznymi a operacyjnymi. Warto również podkreślić znaczenie ciągłego kształcenia i adaptacji do zmieniającego się środowiska pracy, ponieważ technologia rozwija się bardzo szybko i wymaga od pracowników elastyczności oraz gotowości do nauki nowych umiejętności.

Jakie są najlepsze praktyki wdrażania automatyzacji w firmach

Wdrażanie automatyzacji linii technologicznych wymaga staranności i przemyślanej strategii, aby osiągnąć zamierzone cele i maksymalizować korzyści płynące z nowych rozwiązań technologicznych. Pierwszym krokiem powinno być dokładne zaplanowanie procesu automatyzacji poprzez przeprowadzenie analizy potrzeb oraz określenie celów biznesowych, jakie firma chce osiągnąć dzięki wdrożeniu nowych technologii. Ważne jest również zaangażowanie wszystkich interesariuszy – zarówno kierownictwa, jak i pracowników – aby zapewnić ich wsparcie oraz akceptację dla zmian. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania, którzy będą mogli dostarczyć rozwiązania najlepiej dopasowane do specyfiki działalności firmy. Po wyborze technologii należy przeprowadzić pilotażowe wdrożenie na mniejszą skalę, aby ocenić efektywność rozwiązań przed ich pełnym wdrożeniem. Ważnym aspektem jest także zapewnienie odpowiedniego szkolenia dla pracowników, aby mogli oni skutecznie korzystać z nowych systemów i maszyn. Monitorowanie wyników po wdrożeniu automatyzacji pozwala na bieżąco oceniać efektywność procesów oraz identyfikować obszary wymagające dalszej optymalizacji.

Jakie są perspektywy rozwoju automatyzacji linii technologicznych

Perspektywy rozwoju automatyzacji linii technologicznych dla przemysłu wyglądają obiecująco, a wiele czynników wpływa na dalszy wzrost znaczenia tych rozwiązań w nadchodzących latach. Przemiany związane z cyfryzacją oraz rosnąca potrzeba zwiększenia efektywności produkcji skłaniają przedsiębiorstwa do inwestycji w nowoczesne technologie automatyzacyjne. Rozwój sztucznej inteligencji oraz uczenia maszynowego otwiera nowe możliwości dla optymalizacji procesów produkcyjnych poprzez analizę dużych zbiorów danych oraz przewidywanie awarii maszyn czy potrzeb klientów. Zwiększona integracja systemów IoT umożliwia jeszcze lepsze monitorowanie procesów oraz komunikację między urządzeniami, co prowadzi do większej elastyczności produkcji i szybszego reagowania na zmiany rynkowe. Warto również zauważyć rosnącą świadomość znaczenia zrównoważonego rozwoju w przemyśle, co skłania firmy do poszukiwania rozwiązań energooszczędnych oraz minimalizujących negatywny wpływ na środowisko naturalne. Automatyzacja staje się kluczowym elementem strategii wielu przedsiębiorstw dążących do poprawy swojej konkurencyjności na rynku globalnym.