Automatyzacja maszyn przemysłowych przynosi wiele korzyści, które mają kluczowe znaczenie dla współczesnego przemysłu. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji, co jest niezbędne w obliczu rosnącej konkurencji na rynku. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy systemy sterowania, możliwe jest zredukowanie czasu cyklu produkcyjnego oraz minimalizacja błędów ludzkich. Kolejnym istotnym aspektem jest poprawa jakości produktów. Automatyczne maszyny są w stanie utrzymać stałe parametry produkcji, co przekłada się na mniejsze odchylenia od norm i wyższą jakość finalnych wyrobów. Dodatkowo, automatyzacja przyczynia się do zmniejszenia kosztów operacyjnych. Mniejsze zużycie energii, ograniczenie strat materiałowych oraz redukcja liczby pracowników potrzebnych do obsługi procesu produkcyjnego to tylko niektóre z oszczędności, jakie można osiągnąć dzięki wdrożeniu automatyzacji. Warto również zauważyć, że automatyzacja maszyn przemysłowych wpływa pozytywnie na bezpieczeństwo pracy. Zmniejszenie liczby osób pracujących w niebezpiecznych warunkach oraz zastąpienie ich przez maszyny minimalizuje ryzyko wypadków i urazów.

Jakie technologie są wykorzystywane w automatyzacji maszyn przemysłowych

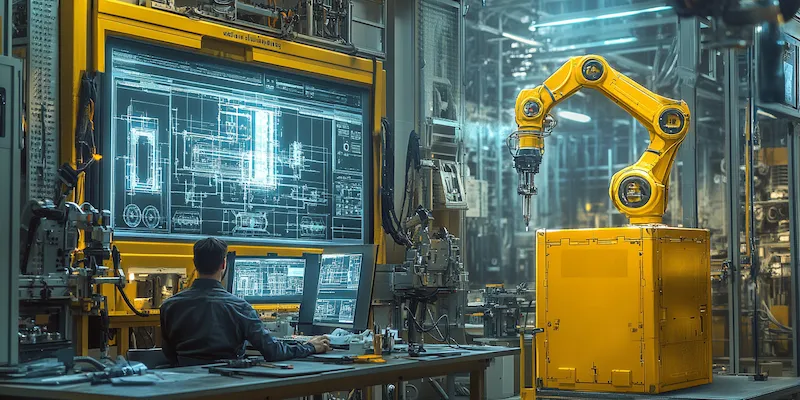

W dzisiejszych czasach automatyzacja maszyn przemysłowych opiera się na wielu zaawansowanych technologiach, które wspierają procesy produkcyjne i zwiększają ich efektywność. Jedną z kluczowych technologii są systemy sterowania numerycznego CNC, które umożliwiają precyzyjne zarządzanie maszynami poprzez komputerowe programowanie. Dzięki nim można osiągnąć wysoką dokładność obróbki materiałów oraz zautomatyzować skomplikowane procesy produkcyjne. Innym istotnym elementem są roboty przemysłowe, które wykonują różnorodne zadania, takie jak montaż, spawanie czy pakowanie. Robotyzacja pozwala na zwiększenie wydajności oraz elastyczności produkcji, a także na redukcję kosztów pracy. Warto również wspomnieć o systemach wizji komputerowej, które umożliwiają monitorowanie jakości produktów w czasie rzeczywistym oraz identyfikację defektów. Te technologie są często integrowane z systemami zarządzania produkcją MES (Manufacturing Execution System), które pozwalają na optymalizację procesów i lepsze planowanie zasobów. Dodatkowo, rozwój Internetu Rzeczy (IoT) w przemyśle umożliwia zbieranie danych z maszyn i urządzeń w czasie rzeczywistym, co pozwala na analizę wydajności oraz prognozowanie awarii.

Jakie wyzwania wiążą się z automatyzacją maszyn przemysłowych

Automatyzacja maszyn przemysłowych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas wdrażania nowych technologii. Przede wszystkim jednym z największych problemów jest koszt początkowy związany z zakupem i instalacją nowoczesnych systemów automatyki. Wiele firm obawia się inwestycji w drogie maszyny i technologie, zwłaszcza gdy nie mają pewności co do zwrotu z inwestycji. Kolejnym istotnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych urządzeń oraz systemów informatycznych. Wprowadzenie automatyzacji często wymaga zmiany kompetencji zespołu, co może budzić opór ze strony pracowników przyzwyczajonych do tradycyjnych metod pracy. Dodatkowo, integracja nowych technologii z istniejącymi systemami może być skomplikowana i czasochłonna. Firmy muszą również stawić czoła problemom związanym z bezpieczeństwem danych oraz cyberatakami, które mogą wpłynąć na ciągłość produkcji i bezpieczeństwo informacji. Wreszcie, dynamiczny rozwój technologii sprawia, że przedsiębiorstwa muszą być gotowe do ciągłego dostosowywania się do zmieniających się warunków rynkowych oraz innowacji technologicznych.

Jakie są przyszłe trendy w automatyzacji maszyn przemysłowych

Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która koncentruje się na cyfryzacji i automatyzacji procesów produkcyjnych. W nadchodzących latach możemy spodziewać się dalszego rozwoju technologii związanych z automatyzacją maszyn przemysłowych. Jednym z najważniejszych trendów będzie wzrost znaczenia sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie uczyć się na podstawie analizy danych oraz optymalizować swoje działanie bez interwencji człowieka. Również Internet Rzeczy (IoT) będzie odgrywał kluczową rolę w przyszłości automatyzacji, umożliwiając komunikację między urządzeniami oraz zbieranie danych w czasie rzeczywistym. To pozwoli na lepsze monitorowanie wydajności oraz prognozowanie awarii jeszcze przed ich wystąpieniem. Kolejnym istotnym trendem będzie rozwój robotyzacji współpracującej (cobots), czyli robotów zaprojektowanych do współpracy z ludźmi w celu zwiększenia efektywności pracy zespołowej. Zastosowanie takich rozwiązań ma szansę na poprawę ergonomii pracy oraz zwiększenie bezpieczeństwa w środowisku produkcyjnym. Wreszcie warto zwrócić uwagę na znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w kontekście automatyzacji maszyn przemysłowych.

Jakie są kluczowe elementy skutecznej automatyzacji maszyn przemysłowych

Skuteczna automatyzacja maszyn przemysłowych wymaga uwzględnienia kilku kluczowych elementów, które mają wpływ na efektywność i wydajność procesów produkcyjnych. Przede wszystkim, istotne jest dokładne zrozumienie potrzeb i wymagań przedsiębiorstwa. Przed wdrożeniem automatyzacji warto przeprowadzić szczegółową analizę procesów produkcyjnych oraz zidentyfikować obszary, które mogą zostać zoptymalizowane dzięki nowym technologiom. Kolejnym ważnym aspektem jest wybór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały specyfice danej branży. Warto zwrócić uwagę na elastyczność rozwiązań, aby mogły one dostosować się do zmieniających się warunków rynkowych oraz potrzeb klientów. Również integracja nowych systemów z istniejącymi infrastrukturami jest kluczowa dla zapewnienia ciągłości produkcji. Dobrze zaplanowana strategia wdrożenia automatyzacji powinna obejmować także szkolenie pracowników, aby mogli oni w pełni wykorzystać potencjał nowych technologii. Ważne jest również monitorowanie wyników po wdrożeniu automatyzacji, aby móc na bieżąco oceniać efektywność wprowadzonych rozwiązań oraz wprowadzać ewentualne korekty.

Jakie są przykłady zastosowania automatyzacji maszyn przemysłowych

Przykłady zastosowania automatyzacji maszyn przemysłowych można znaleźć w różnych branżach, co świadczy o jej wszechstronności i potencjale do zwiększenia wydajności produkcji. W przemyśle motoryzacyjnym roboty przemysłowe są powszechnie wykorzystywane do montażu pojazdów. Dzięki precyzyjnym ruchom i zdolności do pracy w trudnych warunkach, roboty te przyczyniają się do zwiększenia efektywności linii produkcyjnych oraz poprawy jakości finalnych produktów. W branży spożywczej automatyzacja znajduje zastosowanie w procesach pakowania i etykietowania, co pozwala na szybsze i bardziej precyzyjne wykonywanie tych czynności. Systemy wizji komputerowej są wykorzystywane do kontroli jakości produktów, co minimalizuje ryzyko błędów ludzkich. W przemyśle elektronicznym automatyzacja maszyn jest kluczowa w procesach montażu komponentów elektronicznych, gdzie precyzyjna obróbka jest niezbędna dla zapewnienia wysokiej jakości wyrobów. W sektorze farmaceutycznym automatyczne maszyny są wykorzystywane do produkcji leków oraz ich pakowania, co pozwala na zachowanie wysokich standardów higieny i bezpieczeństwa. Również w logistyce automatyzacja odgrywa coraz większą rolę, gdzie systemy zarządzania magazynem oraz autonomiczne pojazdy transportowe przyczyniają się do zwiększenia efektywności operacji magazynowych.

Jakie umiejętności są potrzebne do pracy w automatyzacji maszyn przemysłowych

Praca w obszarze automatyzacji maszyn przemysłowych wymaga posiadania szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego funkcjonowania w tym dynamicznym środowisku. Przede wszystkim istotna jest wiedza z zakresu inżynierii mechanicznej oraz elektrycznej, ponieważ wiele zadań związanych z projektowaniem i wdrażaniem systemów automatyki opiera się na tych dziedzinach. Umiejętność programowania to kolejny kluczowy element, ponieważ wiele nowoczesnych maszyn wymaga znajomości języków programowania takich jak Python czy C++, a także systemów sterowania PLC (Programmable Logic Controller). Wiedza z zakresu robotyki również staje się coraz bardziej cenna, zwłaszcza w kontekście współpracy z robotami przemysłowymi. Oprócz umiejętności technicznych ważne są także kompetencje analityczne oraz zdolność do rozwiązywania problemów, które pozwalają na identyfikację i eliminację ewentualnych usterek czy nieefektywności w procesach produkcyjnych. Umiejętności interpersonalne są równie istotne, ponieważ praca w zespołach interdyscyplinarnych wymaga efektywnej komunikacji oraz współpracy z innymi działami firmy.

Jakie są koszty wdrożenia automatyzacji maszyn przemysłowych

Koszty wdrożenia automatyzacji maszyn przemysłowych mogą być znaczące i zależą od wielu czynników, takich jak skala projektu, rodzaj technologii czy stopień skomplikowania procesów produkcyjnych. Na początku należy uwzględnić koszty zakupu sprzętu i oprogramowania. Nowoczesne maszyny i systemy automatyki mogą być kosztowne, a ich cena często wzrasta wraz z zaawansowaniem technologii. Dodatkowo trzeba brać pod uwagę koszty instalacji oraz uruchomienia systemu, które mogą obejmować prace budowlane, elektryczne oraz programistyczne. Kolejnym istotnym elementem są koszty szkoleń dla pracowników, którzy muszą nauczyć się obsługi nowych urządzeń oraz systemów informatycznych. Warto również pamiętać o kosztach utrzymania i serwisowania zautomatyzowanych systemów, które mogą generować dodatkowe wydatki w dłuższej perspektywie czasowej. Mimo że początkowe inwestycje mogą być wysokie, wiele przedsiębiorstw zauważa oszczędności związane z redukcją kosztów operacyjnych oraz zwiększeniem wydajności produkcji już po krótkim czasie od wdrożenia automatyzacji.

Jakie są najczęstsze błędy przy wdrażaniu automatyzacji maszyn przemysłowych

Wdrażanie automatyzacji maszyn przemysłowych wiąże się z wieloma wyzwaniami i pułapkami, które mogą prowadzić do niepowodzeń projektu. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb przedsiębiorstwa przed rozpoczęciem procesu automatyzacji. Bez jasnego określenia celów i oczekiwań trudno jest dobrać odpowiednie technologie oraz zaplanować skuteczną strategię wdrożenia. Innym powszechnym problemem jest niedostateczne zaangażowanie pracowników w proces zmian. Opór ze strony zespołu może wynikać z obaw przed utratą pracy lub braku wiedzy na temat nowych technologii. Dlatego ważne jest zapewnienie odpowiednich szkoleń oraz komunikacja dotycząca korzyści płynących z automatyzacji. Kolejnym błędem jest niewłaściwe planowanie budżetu projektu – często firmy nie uwzględniają wszystkich kosztów związanych z zakupem sprzętu, instalacją czy szkoleniem pracowników. Również brak elastyczności w podejściu do zmian może prowadzić do problemów; technologie szybko się rozwijają i przedsiębiorstwa powinny być gotowe na adaptację nowych rozwiązań nawet po wdrożeniu pierwotnego systemu.