Automatyzacja przemysłu spożywczego przynosi wiele korzyści, które wpływają na efektywność produkcji oraz jakość finalnych produktów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, możliwe jest zredukowanie czasu potrzebnego na wykonanie poszczególnych etapów produkcji. Kolejną istotną korzyścią jest poprawa jakości produktów. Automatyzacja umożliwia precyzyjne kontrolowanie parametrów produkcji, co przekłada się na mniejsze ryzyko błędów ludzkich oraz większą jednorodność wyrobów. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników w niektórych obszarach produkcji pozwala firmom zaoszczędzić na wynagrodzeniach i szkoleniach. Warto również zauważyć, że automatyzacja może zwiększyć bezpieczeństwo pracy, eliminując niebezpieczne zadania wykonywane przez ludzi.

Jakie technologie są wykorzystywane w automatyzacji przemysłu spożywczego

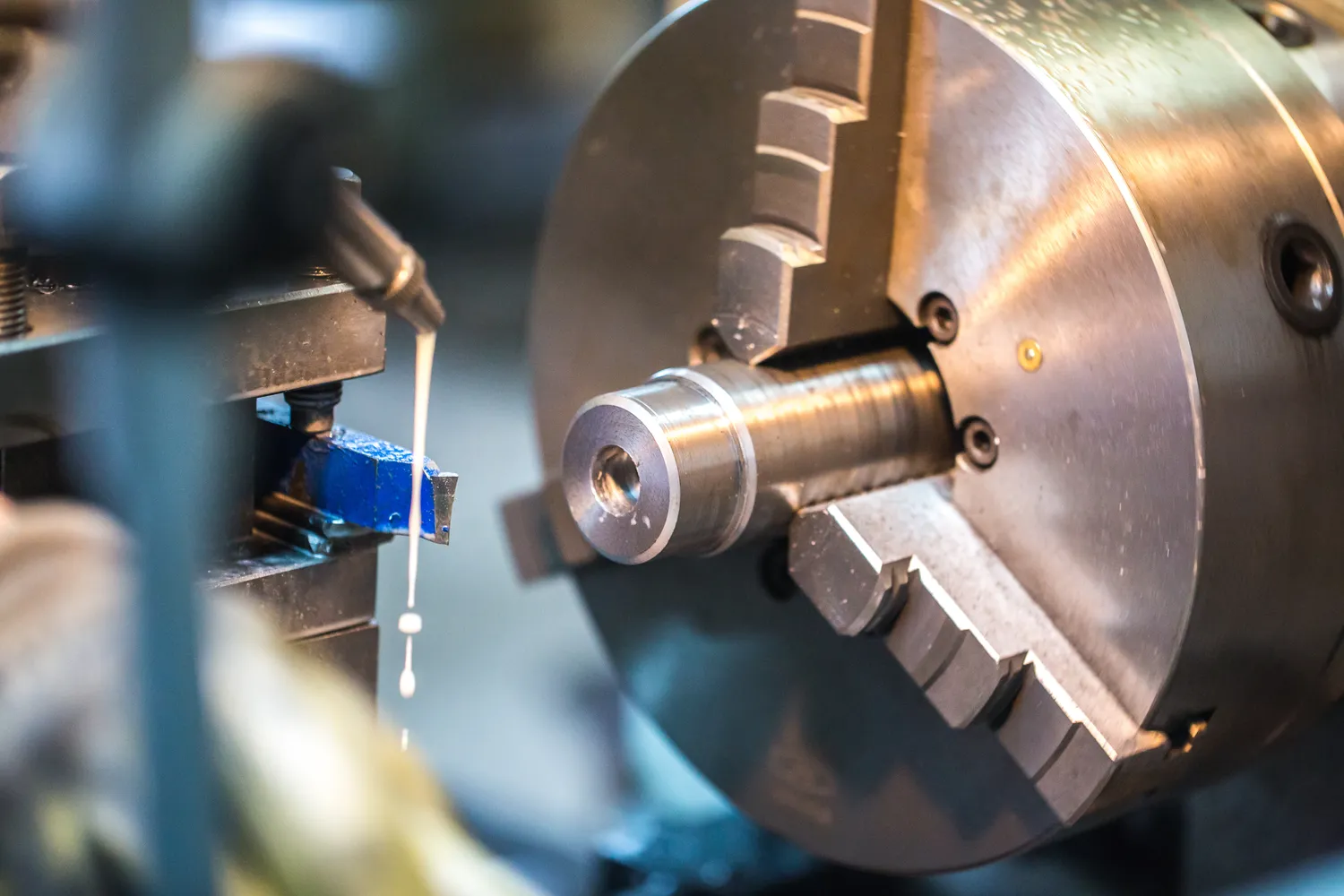

W automatyzacji przemysłu spożywczego wykorzystuje się szereg nowoczesnych technologii, które znacząco poprawiają efektywność procesów produkcyjnych. Jednym z najważniejszych narzędzi są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od pakowania po sortowanie produktów. Roboty te charakteryzują się dużą precyzją i szybkością działania, co sprawia, że są niezwykle cenne w liniach produkcyjnych. Kolejną istotną technologią są systemy wizyjne, które umożliwiają monitorowanie jakości produktów w czasie rzeczywistym. Dzięki nim można szybko wykrywać defekty i podejmować odpowiednie działania korygujące. Automatyzacja obejmuje także zastosowanie Internetu Rzeczy (IoT), który pozwala na zbieranie danych z różnych urządzeń i ich analizę w celu optymalizacji procesów produkcyjnych. Dodatkowo, sztuczna inteligencja znajduje coraz szersze zastosowanie w analizie danych oraz prognozowaniu popytu, co umożliwia lepsze planowanie produkcji i zarządzanie zapasami.

Jakie wyzwania niesie ze sobą automatyzacja przemysłu spożywczego

Automatyzacja przemysłu spożywczego wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie wdrożyć nowe technologie. Przede wszystkim jednym z największych problemów jest wysok koszt początkowy inwestycji w nowoczesne maszyny i systemy automatyki. Firmy często muszą przeznaczyć znaczne środki finansowe na zakup sprzętu oraz jego integrację z istniejącymi procesami produkcyjnymi. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników do obsługi nowych technologii. Wprowadzenie automatyzacji może prowadzić do obaw związanych z utratą miejsc pracy, co wymaga odpowiedniej komunikacji i wsparcia dla zespołów pracowniczych. Dodatkowo, zmiany w procesach produkcyjnych mogą wiązać się z ryzykiem zakłóceń w działalności firmy podczas okresu przejściowego. Ważnym aspektem jest także dostosowanie systemów do specyfiki branży spożywczej, która wymaga szczególnej dbałości o higienę i bezpieczeństwo żywności.

Jakie przyszłe trendy w automatyzacji przemysłu spożywczego

Przemysł spożywczy stoi przed wieloma nowymi trendami związanymi z automatyzacją, które mogą znacząco wpłynąć na sposób produkcji żywności w nadchodzących latach. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie bardziej precyzyjne prognozowanie popytu oraz optymalizacja procesów logistycznych. Zwiększona personalizacja produktów to kolejny trend, który wymusza elastyczność linii produkcyjnych i ich zdolność do szybkiej adaptacji do zmieniających się potrzeb konsumentów. Również rozwój technologii IoT przyczynia się do powstawania inteligentnych fabryk, gdzie urządzenia będą mogły komunikować się ze sobą i autonomicznie podejmować decyzje dotyczące produkcji. W kontekście rosnącej świadomości ekologicznej społeczeństwa można spodziewać się większego nacisku na zrównoważony rozwój oraz minimalizację odpadów w procesach produkcyjnych poprzez zastosowanie innowacyjnych rozwiązań technologicznych.

Jak automatyzacja wpływa na jakość produktów w przemyśle spożywczym

Automatyzacja w przemyśle spożywczym ma istotny wpływ na jakość produktów, co jest kluczowym czynnikiem dla sukcesu każdej firmy zajmującej się produkcją żywności. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka i systemy monitorowania, możliwe jest osiągnięcie wyższej precyzji w procesach produkcyjnych. Automatyczne systemy pakowania i etykietowania zapewniają, że każdy produkt jest odpowiednio oznaczony i zapakowany, co zmniejsza ryzyko błędów ludzkich. Wprowadzenie systemów wizyjnych pozwala na bieżąco kontrolować jakość surowców oraz gotowych produktów, eliminując te, które nie spełniają określonych norm jakościowych. Dodatkowo, automatyzacja umożliwia lepsze zarządzanie temperaturą i innymi parametrami podczas przechowywania i transportu żywności, co jest szczególnie ważne w przypadku produktów łatwo psujących się. W efekcie, automatyzacja przyczynia się do zwiększenia zaufania konsumentów do marki oraz poprawy jej reputacji na rynku.

Jakie są koszty wdrożenia automatyzacji w przemyśle spożywczym

Kiedy przedsiębiorstwa rozważają wdrożenie automatyzacji w przemyśle spożywczym, jednym z kluczowych aspektów są koszty związane z tym procesem. Inwestycje w nowoczesne technologie mogą być znaczne, obejmując zarówno zakup sprzętu, jak i jego instalację oraz integrację z istniejącymi systemami produkcyjnymi. Koszt zakupu robotów przemysłowych czy systemów monitorujących może wynosić od kilku tysięcy do nawet milionów złotych, w zależności od skali produkcji oraz stopnia zaawansowania technologii. Dodatkowo, przedsiębiorstwa muszą uwzględnić wydatki na szkolenia pracowników, którzy będą obsługiwać nowe urządzenia oraz systemy. Warto również pamiętać o kosztach związanych z utrzymaniem i serwisowaniem sprzętu, które mogą pojawić się po jego wdrożeniu. Mimo tych wydatków, wiele firm decyduje się na automatyzację ze względu na długofalowe oszczędności wynikające z zwiększonej wydajności produkcji oraz redukcji błędów ludzkich. Automatyzacja może prowadzić do obniżenia kosztów operacyjnych i zwiększenia rentowności przedsiębiorstwa w dłuższym okresie czasu.

Jakie są najlepsze praktyki wdrażania automatyzacji w przemyśle spożywczym

Wdrażanie automatyzacji w przemyśle spożywczym wymaga staranności oraz przemyślanej strategii, aby maksymalnie wykorzystać potencjał nowych technologii. Jedną z najlepszych praktyk jest przeprowadzenie szczegółowej analizy procesów produkcyjnych przed rozpoczęciem automatyzacji. Zrozumienie obecnych procedur pozwala na identyfikację obszarów wymagających poprawy oraz określenie celów automatyzacji. Ważnym krokiem jest także wybór odpowiednich technologii dostosowanych do specyfiki branży spożywczej. Należy zwrócić uwagę na aspekty takie jak higiena, bezpieczeństwo żywności oraz zgodność z regulacjami prawnymi. Kolejną istotną praktyką jest zaangażowanie pracowników w proces wdrażania zmian – ich doświadczenie i wiedza mogą okazać się niezwykle cenne przy wyborze rozwiązań technologicznych oraz ich późniejszej obsłudze. Szkolenia dla personelu powinny być integralną częścią procesu wdrażania automatyzacji, aby zapewnić płynne przejście do nowych systemów pracy.

Jakie są przykłady firm stosujących automatyzację w przemyśle spożywczym

Wiele znanych firm z branży spożywczej skutecznie wdraża automatyzację swoich procesów produkcyjnych, co przyczynia się do poprawy efektywności oraz jakości oferowanych produktów. Przykładem może być koncern Nestlé, który inwestuje w nowoczesne technologie mające na celu optymalizację produkcji żywności oraz redukcję odpadów. Dzięki zastosowaniu robotyzacji linii produkcyjnych firma była w stanie zwiększyć wydajność oraz skrócić czas realizacji zamówień. Innym przykładem jest Coca-Cola, która wykorzystuje zaawansowane systemy monitorujące do kontroli jakości swoich napojów oraz zarządzania procesami logistycznymi. Automatyzacja pozwoliła tej firmie na szybsze reagowanie na zmieniające się potrzeby rynku oraz dostosowywanie oferty do oczekiwań klientów. Warto również wspomnieć o firmie Tyson Foods, która stosuje roboty do pakowania mięsa i innych produktów mięsnych, co znacząco zwiększa wydajność produkcji oraz poprawia bezpieczeństwo pracy.

Jakie są przyszłe kierunki rozwoju automatyzacji przemysłu spożywczego

Przemysł spożywczy stoi przed wieloma nowymi kierunkami rozwoju związanymi z automatyzacją, które mogą znacząco wpłynąć na sposób produkcji żywności w nadchodzących latach. Jednym z kluczowych kierunków jest rozwój technologii sztucznej inteligencji i uczenia maszynowego, które umożliwią bardziej zaawansowaną analizę danych oraz prognozowanie popytu na produkty spożywcze. Dzięki tym technologiom możliwe będzie lepsze dostosowanie procesów produkcyjnych do zmieniających się potrzeb konsumentów oraz optymalizacja zarządzania zapasami. Również rozwój Internetu Rzeczy (IoT) przyczyni się do powstawania inteligentnych fabryk, gdzie urządzenia będą mogły komunikować się ze sobą i autonomicznie podejmować decyzje dotyczące produkcji. W kontekście rosnącej świadomości ekologicznej społeczeństwa można spodziewać się większego nacisku na zrównoważony rozwój oraz minimalizację odpadów w procesach produkcyjnych poprzez zastosowanie innowacyjnych rozwiązań technologicznych.

Jakie są różnice między tradycyjną a zautomatyzowaną produkcją żywności

Różnice między tradycyjną a zautomatyzowaną produkcją żywności są znaczące i mają wpływ na wiele aspektów działalności przedsiębiorstw zajmujących się tym sektorem. Tradycyjna produkcja często opiera się na ręcznej pracy ludzi, co wiąże się z większym ryzykiem błędów ludzkich oraz niższą wydajnością procesów produkcyjnych. W przeciwieństwie do tego, zautomatyzowana produkcja korzysta z nowoczesnych technologii takich jak robotyka czy systemy informacyjne, które pozwalają na szybsze i bardziej precyzyjne wykonywanie różnych czynności związanych z produkcją żywności. Automatyzacja umożliwia także lepszą kontrolę jakości produktów dzięki zastosowaniu systemów monitorujących i analitycznych. Ponadto zautomatyzowane linie produkcyjne mogą działać przez dłuższy czas bez przerwy, co przekłada się na zwiększenie efektywności i redukcję kosztów operacyjnych.