Budowa maszyn CNC to złożony proces, w którym każdy element odgrywa newralgiczną rolę dla zapewnienia prawidłowego funkcjonowania i osiągnięcia pożądanej precyzji obróbki. Podstawą każdej obrabiarki CNC jest jej sztywna i stabilna konstrukcja, często wykonana z żeliwa sferoidalnego lub spawanych profili stalowych. Ta masywna rama, nazywana korpusem maszyny, stanowi fundament dla wszystkich pozostałych podzespołów i jest projektowana tak, aby minimalizować wibracje powstające podczas pracy narzędzia skrawającego. Minimalizacja drgań jest kluczowa dla uzyskania gładkich powierzchni obrabianych detali i przedłużenia żywotności narzędzi.

Kolejnym niezwykle ważnym elementem są układy napędowe. W maszynach CNC wykorzystuje się precyzyjne serwonapędy i silniki krokowe, które odpowiadają za ruch poszczególnych osi (X, Y, Z i często dodatkowych, jak oś obrotowa A czy B). Te napędy współpracują z precyzyjnymi śrubami kulowymi lub systemami zębatkowymi, które zamieniają ruch obrotowy silnika na ruch liniowy z bardzo wysoką dokładnością. Prowadnice liniowe, takie jak szyny toczne czy pryzmatyczne, zapewniają płynny i pozbawiony luzów ruch narzędzia lub przedmiotu obrabianego. Ich jakość i precyzja wykonania mają bezpośredni wpływ na dokładność pozycjonowania i stabilność procesu skrawania.

Sercem każdej maszyny CNC jest jej system sterowania, czyli jednostka CNC (Controller). Jest to zaawansowany komputer przemysłowy, który interpretuje kod G (język programowania maszyn CNC) i wysyła sygnały do serwonapędów, sterując ruchem wszystkich osi, prędkością obrotową wrzeciona, systemem chłodzenia i innymi funkcjami. Do systemu sterowania podłączone są również czujniki monitorujące parametry pracy maszyny, takie jak temperatura, ciśnienie czy pozycja narzędzia. Wrzeciono, czyli element obracający narzędzie skrawające, to kolejny kluczowy komponent. Może ono osiągać bardzo wysokie prędkości obrotowe i jest dobierane w zależności od rodzaju obrabianych materiałów i wymaganych operacji.

Wreszcie, nie można zapomnieć o systemie wymiany narzędzi, który w nowoczesnych maszynach CNC często jest zautomatyzowany (ATC – Automatic Tool Changer). Pozwala to na szybką zmianę narzędzi podczas obróbki bez potrzeby interwencji operatora, co znacząco skraca czas cyklu produkcyjnego. Równie ważny jest system chłodzenia i smarowania, który odprowadza ciepło generowane podczas skrawania, usuwa wióry i zapewnia optymalne warunki pracy narzędzia i obrabianego materiału. Bez tych kluczowych elementów, budowa maszyn CNC nie byłaby możliwa, a ich synergiczne działanie gwarantuje precyzję i wydajność.

Proces projektowania i tworzenia maszyn CNC od podstaw

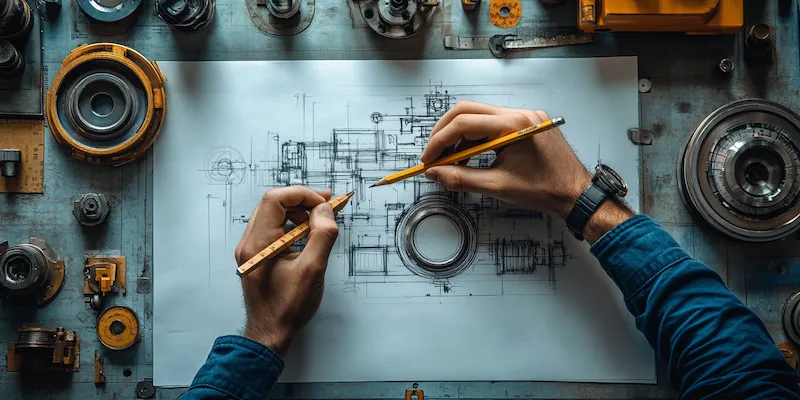

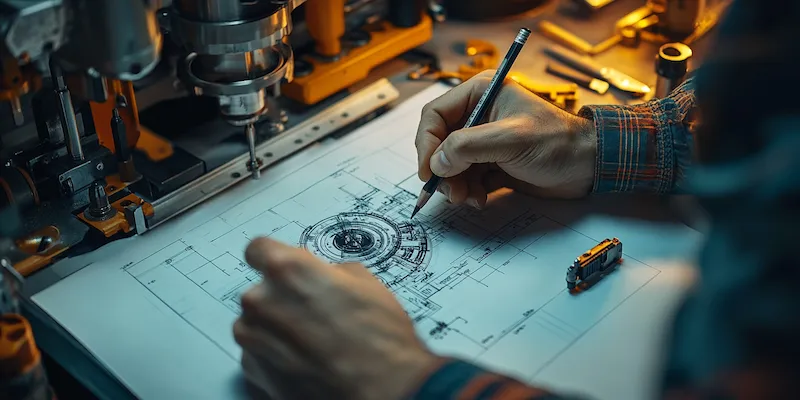

Rozpoczynając proces projektowania maszyn CNC, inżynierowie koncentrują się na zdefiniowaniu docelowego zastosowania i wymagań technicznych. Czy maszyna ma służyć do precyzyjnej obróbki metali, drewna, tworzyw sztucznych, czy może materiałów kompozytowych? Jaka ma być jej maksymalna prędkość posuwu, dokładność pozycjonowania, wielkość pola roboczego oraz rodzaj i moc wrzeciona? Odpowiedzi na te pytania determinują wybór odpowiednich komponentów i architekturę maszyny. Następnie, za pomocą zaawansowanego oprogramowania CAD (Computer-Aided Design), tworzone są szczegółowe modele 3D wszystkich części składowych maszyny, w tym ramy, stołu roboczego, suportów, układów napędowych i osłon.

Kluczowym etapem jest analiza wytrzymałościowa i symulacje dynamiki maszyny, przeprowadzane przy użyciu oprogramowania CAE (Computer-Aided Engineering). Pozwalają one zidentyfikować potencjalne słabe punkty konstrukcji, ocenić sztywność, przewidzieć zachowanie maszyny pod obciążeniem i zminimalizować ryzyko powstawania wibracji. Na tym etapie projektanci optymalizują geometrię poszczególnych elementów, dobierając odpowiednie materiały, takie jak żeliwo szare, żeliwo sferoidalne, stale konstrukcyjne czy nawet materiały kompozytowe, które zapewniają wymaganą sztywność i odporność na odkształcenia. Dobór właściwych materiałów jest fundamentalny dla trwałości i precyzji maszyny.

Kolejnym krokiem jest przygotowanie dokumentacji technicznej, zawierającej rysunki wykonawcze, specyfikacje materiałowe, listy części zamiennych oraz instrukcje montażu. Równolegle odbywa się proces doboru i zakupu kluczowych komponentów, takich jak sterowniki CNC, serwonapędy, silniki, wrzeciona, prowadnice liniowe, śruby kulowe, układy chłodzenia, narzędzia pomiarowe oraz systemy bezpieczeństwa. Często wybiera się podzespoły renomowanych producentów, aby zapewnić niezawodność i dostępność części zamiennych. Proces ten wymaga ścisłej współpracy z dostawcami i dokładnego sprawdzenia parametrów technicznych oferowanych komponentów.

Po skompletowaniu wszystkich części, następuje etap produkcji własnej. W zależności od skali produkcji i możliwości firmy, elementy konstrukcyjne mogą być wykonane we własnych zakładach produkcyjnych przy użyciu obrabiarek CNC, maszyn do obróbki plastycznej, spawalniczych oraz urządzeń do obróbki wykończeniowej. Dokładność wykonania poszczególnych elementów, takich jak prowadnice czy korpusy, ma fundamentalne znaczenie dla końcowej jakości maszyny. Po wytworzeniu wszystkich części, rozpoczyna się proces montażu, który wymaga wykwalifikowanego personelu i precyzyjnego przestrzegania dokumentacji technicznej. Każdy etap montażu, od instalacji układów napędowych po kalibrację czujników, jest kluczowy dla prawidłowego działania maszyny.

Zastosowania obrabiarek CNC w różnych gałęziach przemysłu

Branża motoryzacyjna również w ogromnym stopniu opiera się na technologii CNC. Od produkcji precyzyjnych elementów silników, układów przeniesienia napędu, poprzez części zawieszenia, aż po elementy karoserii i wyposażenia wnętrza – maszyny CNC umożliwiają masową produkcję części o ściśle określonych parametrach. Pozwala to na osiągnięcie wysokiej jakości, redukcję kosztów produkcji i zapewnienie powtarzalności wymiarowej, co jest kluczowe dla montażu złożonych pojazdów. Automatyzacja procesów dzięki maszynom CNC znacząco skraca czas produkcji i zwiększa jej wydajność.

W sektorze medycznym, budowa maszyn CNC odgrywa nieocenioną rolę w produkcji implantów, protez, narzędzi chirurgicznych i precyzyjnych elementów urządzeń diagnostycznych. Materiały używane w medycynie, takie jak tytan czy specjalistyczne polimery, wymagają bardzo precyzyjnej obróbki, a maszyny CNC zapewniają możliwość uzyskania gładkich powierzchni i skomplikowanych kształtów, które są niezbędne dla biokompatybilności i funkcjonalności tych produktów. Niezwykle wysokie standardy czystości i precyzji są tu priorytetem.

Przemysł maszynowy i narzędziowy to kolejne obszary, gdzie maszyny CNC są wszechobecne. Służą one do produkcji części maszyn, form wtryskowych, matryc, narzędzi skrawających, a także komponentów dla innych gałęzi przemysłu. Zdolność do szybkiego prototypowania i produkcji małych serii części o skomplikowanych geometriach jest kluczowa dla innowacyjności i rozwoju nowych produktów. Dzięki maszynom CNC możliwe jest tworzenie narzędzi o wysokiej precyzji i trwałości, co przekłada się na jakość produkowanych detali.

Nie można również zapomnieć o przemyśle drzewnym, meblarskim, produkcji elementów wyposażenia wnętrz, a nawet w branży jubilerskiej i artystycznej. Frezarki CNC, tokarki CNC i inne specjalistyczne maszyny pozwalają na tworzenie precyzyjnych elementów z drewna, tworzyw sztucznych, metali szlachetnych, a nawet kamienia. Złożone wzory, grawerowanie, wycinanie niestandardowych kształtów – wszystko to staje się możliwe dzięki programowalnej obróbce. Automatyzacja procesów produkcyjnych w tych branżach pozwala na zwiększenie skali produkcji przy zachowaniu wysokiej jakości i unikalności wyrobów.

Nowoczesne technologie i przyszłość w budowie maszyn CNC

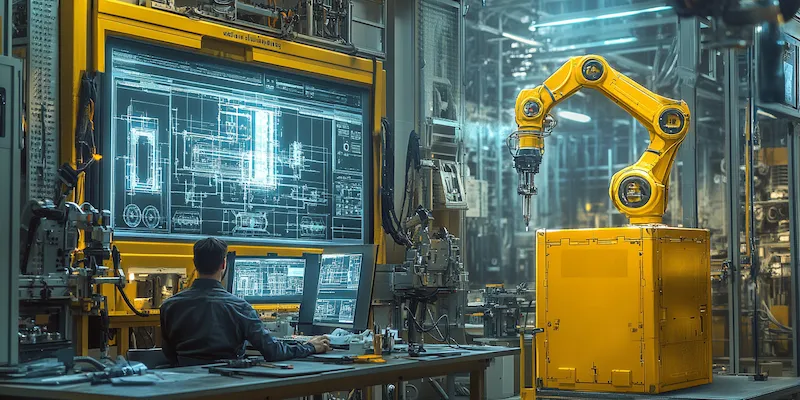

Rynek maszyn CNC nieustannie ewoluuje, wprowadzając innowacyjne rozwiązania, które znacząco podnoszą ich możliwości i efektywność. Jednym z kluczowych trendów jest integracja z przemysłem 4.0, co oznacza pełną cyfryzację procesów produkcyjnych i komunikację między maszynami, systemami sterowania oraz innymi urządzeniami w zakładzie. Dostęp do danych w czasie rzeczywistym, analiza danych produkcyjnych i zdalne monitorowanie pracy maszyn stają się standardem. Maszyny CNC stają się inteligentnymi węzłami w zintegrowanej sieci produkcyjnej.

Coraz większą popularność zdobywają technologie addytywne, czyli druk 3D, które uzupełniają tradycyjne metody obróbki skrawaniem. Wiele nowoczesnych maszyn CNC oferuje hybrydowe rozwiązania, łączące funkcjonalność obrabiarki skrawającej z możliwościami druku 3D, co pozwala na tworzenie bardzo skomplikowanych geometrii i prototypów w jednym procesie. Ta synergia między obróbką subtraktywną (skrawanie) a addytywną (druk) otwiera nowe możliwości w projektowaniu i produkcji.

Rozwój systemów sterowania jest kolejnym ważnym aspektem. Nowoczesne sterowniki CNC są coraz bardziej intuicyjne w obsłudze, oferują zaawansowane funkcje symulacji i optymalizacji ścieżki narzędzia, a także możliwość programowania bezpośrednio na maszynie (CAM wbudowany w sterownik). Sztuczna inteligencja (AI) i uczenie maszynowe (ML) znajdują coraz szersze zastosowanie w optymalizacji parametrów skrawania, predykcyjnym utrzymaniu ruchu, a także w automatycznym wykrywaniu i korygowaniu błędów produkcyjnych. Systemy te uczą się na podstawie danych, stale doskonaląc procesy.

Kolejnym kierunkiem rozwoju jest miniaturyzacja i zwiększenie mobilności maszyn CNC, co pozwala na ich wykorzystanie w nowych zastosowaniach, np. w produkcji na małą skalę, w laboratoriach badawczych czy nawet w terenie. Rozwój robotyki i automatyzacji procesów załadunku i rozładunku materiałów oraz wymiany narzędzi również przyczynia się do zwiększenia autonomii i wydajności maszyn CNC. Roboty współpracujące (coboty) coraz częściej integrowane są z obrabiarkami, zwiększając elastyczność produkcji.

Ważnym aspektem jest również dążenie do zwiększenia efektywności energetycznej maszyn CNC oraz minimalizacji wpływu produkcji na środowisko. Rozwój nowych, bardziej ekologicznych technologii chłodzenia i smarowania, a także optymalizacja zużycia energii elektrycznej, stają się priorytetami dla producentów. Przyszłość budowy maszyn CNC to maszyny coraz bardziej inteligentne, zautomatyzowane, elastyczne i przyjazne dla środowiska, zdolne do sprostania najbardziej wymagającym wyzwaniom produkcyjnym.