Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu różnych elementów i aspektów technicznych. Wśród podstawowych komponentów, które składają się na maszyny produkcyjne, można wymienić takie jak silniki, przekładnie, układy hydrauliczne oraz pneumatyczne. Silniki są kluczowymi elementami napędowymi, które zapewniają energię potrzebną do działania maszyny. Przekładnie natomiast odpowiadają za przenoszenie momentu obrotowego i regulację prędkości obrotowej, co jest niezwykle istotne w kontekście precyzyjnego działania maszyn. Układy hydrauliczne i pneumatyczne z kolei umożliwiają realizację ruchów roboczych oraz automatyzację procesów produkcyjnych. Warto również zwrócić uwagę na konstrukcję ramy maszyny, która musi być odpowiednio sztywna i stabilna, aby wytrzymać obciążenia podczas pracy. Dodatkowo, nie można zapomnieć o systemach sterowania, które są niezbędne do monitorowania i zarządzania pracą maszyny.

Jakie materiały są wykorzystywane w budowie maszyn produkcyjnych

Materiały wykorzystywane w budowie maszyn produkcyjnych mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością na rozciąganie oraz odpornością na uszkodzenia mechaniczne. Stal nierdzewna jest również popularnym wyborem ze względu na swoje właściwości antykorozyjne, co sprawia, że jest idealna do zastosowań w trudnych warunkach przemysłowych. Oprócz stali, w budowie maszyn produkcyjnych wykorzystuje się także różnego rodzaju tworzywa sztuczne, które są lżejsze i mogą oferować lepszą odporność na działanie chemikaliów. Aluminium to kolejny materiał często stosowany w konstrukcjach maszyn ze względu na swoją lekkość oraz dobrą przewodność cieplną. W przypadku elementów wymagających dużej precyzji wykonania często korzysta się z materiałów kompozytowych, które łączą zalety różnych substancji. Warto również zauważyć, że wybór odpowiednich materiałów ma wpływ nie tylko na wydajność maszyny, ale także na jej koszty eksploatacji oraz konserwacji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco wpływają na ich wydajność oraz funkcjonalność. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję błędów ludzkich. Systemy sterowania numerycznego CNC umożliwiają precyzyjne wykonywanie operacji obróbczych poprzez komputerowe programowanie ruchów narzędzi. Dzięki temu możliwe jest osiągnięcie wysokiej powtarzalności oraz jakości produktów. Kolejnym istotnym aspektem jest zastosowanie robotyki w procesach montażowych oraz pakujących, co pozwala na przyspieszenie produkcji oraz zmniejszenie kosztów pracy. Technologie druku 3D zyskują coraz większe znaczenie w budowie prototypów i części zamiennych do maszyn produkcyjnych, co umożliwia szybkie dostosowywanie się do zmieniających się potrzeb rynku. Warto również wspomnieć o wykorzystaniu sztucznej inteligencji i analizy danych w celu optymalizacji procesów produkcyjnych oraz przewidywania awarii maszyn.

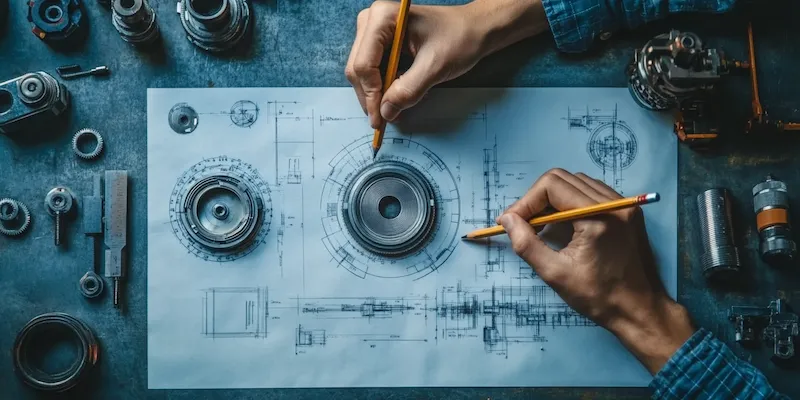

Jakie są najważniejsze etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest faza projektowania, gdzie inżynierowie opracowują koncepcję maszyny oraz jej specyfikacje techniczne. Na tym etapie uwzględnia się wymagania dotyczące wydajności, bezpieczeństwa oraz ergonomii użytkowania. Następnie przechodzi się do etapu prototypowania, gdzie tworzony jest model maszyny w celu przetestowania jej funkcjonalności i identyfikacji ewentualnych problemów konstrukcyjnych. Po pozytywnych testach następuje faza produkcji seryjnej, która obejmuje przygotowanie odpowiednich narzędzi i urządzeń do masowej produkcji komponentów maszyny. Kolejnym ważnym etapem jest montaż poszczególnych elementów w całość oraz przeprowadzenie testów końcowych mających na celu potwierdzenie zgodności z wymaganiami technicznymi. Po zakończeniu montażu maszyna jest gotowa do uruchomienia i wdrożenia w procesie produkcyjnym.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn produkcyjnych

Bezpieczeństwo w budowie maszyn produkcyjnych jest jednym z najważniejszych aspektów, które muszą być brane pod uwagę na każdym etapie projektowania i produkcji. Przede wszystkim, maszyny muszą być zaprojektowane w taki sposób, aby minimalizować ryzyko wystąpienia wypadków i urazów. W tym celu stosuje się różne mechanizmy zabezpieczające, takie jak osłony ruchomych części, systemy awaryjnego zatrzymania oraz czujniki bezpieczeństwa, które automatycznie wyłączają maszynę w przypadku wykrycia niebezpiecznej sytuacji. Ważnym elementem jest także ergonomia, która ma na celu dostosowanie maszyny do potrzeb operatora, co zmniejsza ryzyko kontuzji związanych z długotrwałym użytkowaniem. Szkolenie pracowników jest kolejnym kluczowym aspektem bezpieczeństwa; operatorzy muszą być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz procedur awaryjnych. Normy i standardy bezpieczeństwa, takie jak ISO 12100 czy dyrektywy maszynowe Unii Europejskiej, stanowią ramy prawne dla projektowania i budowy maszyn produkcyjnych, co zapewnia ich zgodność z wymaganiami ochrony zdrowia i życia ludzkiego.

Jakie są nowe trendy w budowie maszyn produkcyjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii oraz innowacji w dziedzinie budowy maszyn produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia realizację skomplikowanych zadań z wysoką precyzją oraz powtarzalnością. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego do analizy danych produkcyjnych oraz optymalizacji procesów. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz dostosowywanie parametrów pracy do aktualnych warunków produkcji. Internet rzeczy (IoT) również odgrywa kluczową rolę w nowoczesnej budowie maszyn; dzięki połączeniu urządzeń z siecią można zbierać dane w czasie rzeczywistym i monitorować stan maszyn zdalnie. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję części zamiennych na żądanie, co znacząco skraca czas realizacji zamówień. Zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu maszyn; producenci starają się wprowadzać rozwiązania energooszczędne oraz materiały przyjazne dla środowiska.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność całego procesu. Jednym z głównych problemów jest rosnąca konkurencja na rynku, co wymusza na producentach ciągłe doskonalenie swoich produktów oraz obniżanie kosztów produkcji. W związku z tym konieczne staje się wdrażanie innowacyjnych rozwiązań technologicznych oraz optymalizacja procesów produkcyjnych. Kolejnym wyzwaniem jest dostosowanie się do szybko zmieniających się potrzeb klientów; producenci muszą być elastyczni i gotowi do szybkiego reagowania na zmiany rynkowe. Wysokie koszty surowców oraz materiałów również stanowią istotny problem, który wpływa na rentowność projektów budowy maszyn. Ponadto, zapewnienie odpowiednich kwalifikacji pracowników staje się coraz trudniejsze; brakuje specjalistów z umiejętnościami technicznymi oraz znajomością nowoczesnych technologii. Problemy związane z integracją nowych rozwiązań technologicznych z istniejącymi systemami produkcyjnymi również mogą stanowić przeszkodę w efektywnej budowie maszyn. Wreszcie, kwestie związane z regulacjami prawnymi oraz normami bezpieczeństwa wymagają stałego monitorowania i dostosowywania procesów do obowiązujących przepisów, co generuje dodatkowe koszty i czasochłonność.

Jakie są korzyści płynące z modernizacji maszyn produkcyjnych

Modernizacja maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla samego procesu produkcji. Przede wszystkim, unowocześnienie sprzętu pozwala na zwiększenie wydajności operacyjnej; nowe technologie często oferują lepsze parametry pracy oraz mniejsze zużycie energii. Dzięki modernizacji można także poprawić jakość produktów; nowoczesne maszyny często wyposażone są w zaawansowane systemy kontroli jakości, które pozwalają na bieżąco monitorować procesy i eliminować błędy już na etapie produkcji. Kolejną korzyścią jest zwiększenie elastyczności linii produkcyjnej; nowoczesne maszyny mogą być łatwo dostosowywane do różnych rodzajów produktów czy zmieniających się wymagań rynkowych. Modernizacja może także przyczynić się do poprawy warunków pracy operatorów; nowe technologie często oferują lepszą ergonomię oraz mniejsze ryzyko wystąpienia urazów związanych z obsługą sprzętu. Dodatkowo, inwestycje w modernizację mogą prowadzić do oszczędności kosztów eksploatacyjnych poprzez zmniejszenie awaryjności sprzętu oraz niższe koszty energii.

Jakie są przykłady zastosowania nowoczesnych maszyn produkcyjnych

Nowoczesne maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb różnych sektorów gospodarki. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane roboty przemysłowe do montażu pojazdów; dzięki nim możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów montażowych. W branży spożywczej nowoczesne maszyny pakujące umożliwiają automatyczne pakowanie produktów żywnościowych w różnorodne opakowania, co znacznie przyspiesza proces dystrybucji i zwiększa efektywność linii produkcyjnej. Z kolei w przemyśle elektronicznym stosuje się maszyny do montażu powierzchniowego (SMT), które pozwalają na precyzyjne umieszczanie komponentów elektronicznych na płytkach drukowanych przy użyciu technologii pick-and-place. W sektorze tekstylnym nowoczesne maszyny szyjące wyposażone są w systemy komputerowe umożliwiające automatyczne cięcie materiału oraz szycie zgodnie z zaprogramowanymi wzorami. W branży medycznej wykorzystuje się zaawansowane urządzenia do produkcji implantów czy narzędzi chirurgicznych, które muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa.