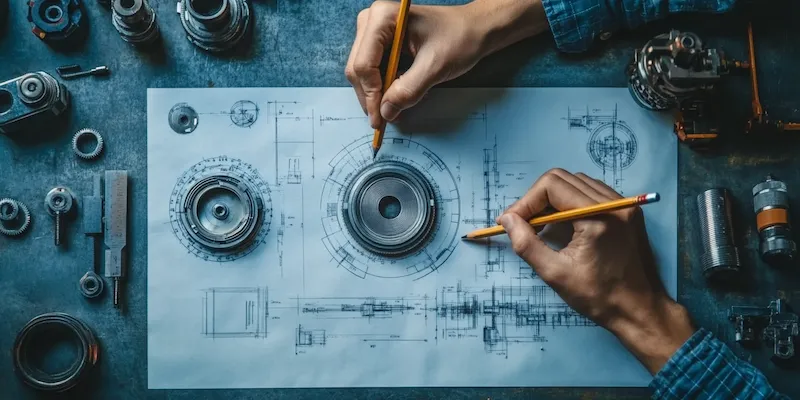

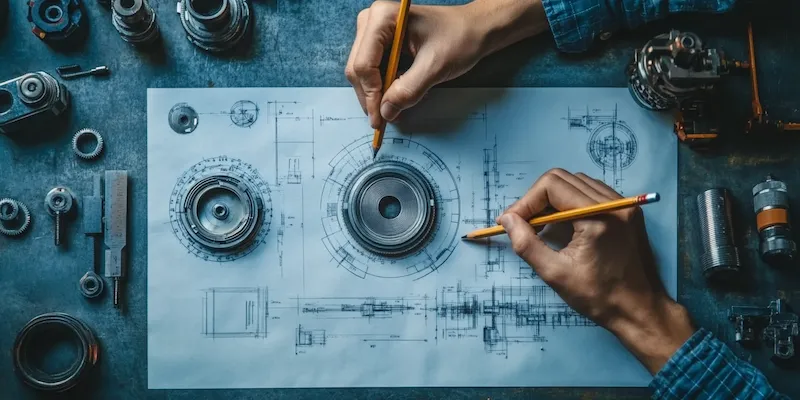

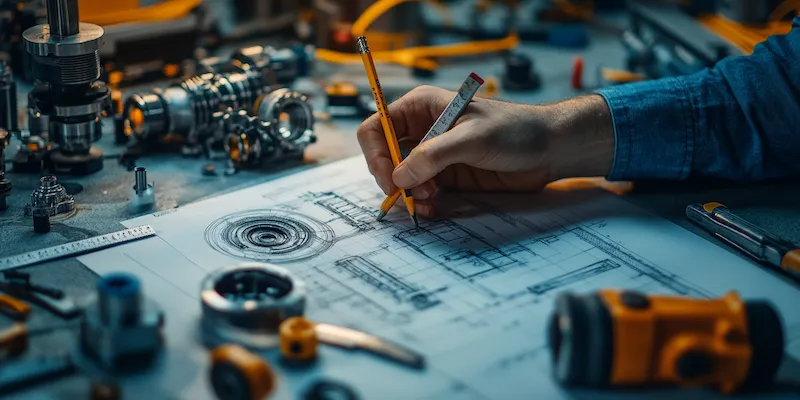

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. Elementy takie jak ramy, osie czy przekładnie muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i trwałość całej konstrukcji. Kolejnym istotnym aspektem jest dobór materiałów, które powinny charakteryzować się wysoką odpornością na zużycie oraz korozję. W przypadku maszyn roboczych często wykorzystuje się stal o podwyższonej wytrzymałości, co pozwala na zwiększenie ich żywotności. Równie ważne są systemy napędowe, które mogą być hydrauliczne, pneumatyczne lub elektryczne. Każdy z tych systemów ma swoje zalety i wady, dlatego ich wybór powinien być dostosowany do specyfiki pracy maszyny.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

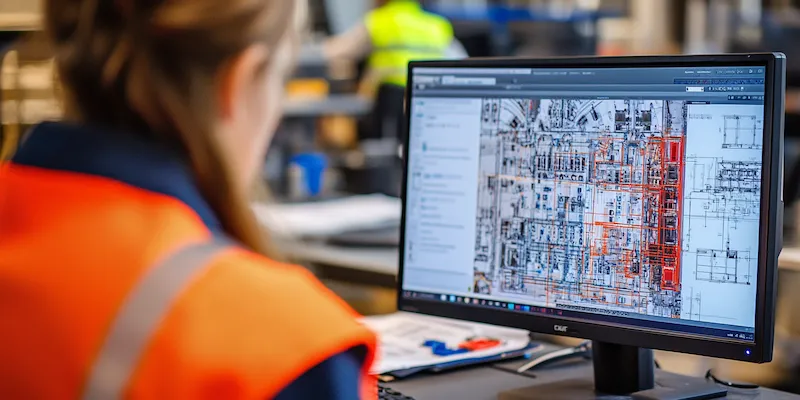

W budowie maszyn roboczych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i niezawodności urządzeń. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki temu narzędziu inżynierowie mogą tworzyć szczegółowe modele 3D, co pozwala na lepsze zrozumienie funkcjonowania maszyny oraz identyfikację potencjalnych problemów jeszcze na etapie projektowania. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które umożliwia automatyzację procesów wytwarzania. Dzięki CAM możliwe jest precyzyjne cięcie, frezowanie czy toczenie elementów maszyn. W ostatnich latach coraz większą rolę odgrywa także technologia druku 3D, która pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części bez konieczności stosowania tradycyjnych metod wytwarzania.

Jakie są najczęstsze problemy w budowie maszyn roboczych

Podczas budowy maszyn roboczych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z najczęstszych problemów jest niewłaściwy dobór materiałów, co może prowadzić do szybkiego zużycia się elementów maszyny lub ich uszkodzenia podczas eksploatacji. Innym istotnym zagadnieniem są błędy projektowe, które mogą wynikać z niedostatecznej analizy wymagań użytkowników lub niewłaściwego modelowania 3D. Takie błędy mogą prowadzić do poważnych awarii i kosztownych napraw. Ponadto, nieodpowiednie procedury montażu mogą skutkować niewłaściwym działaniem maszyny lub jej części. Ważne jest również regularne przeprowadzanie konserwacji oraz diagnostyki technicznej, aby zminimalizować ryzyko awarii w trakcie użytkowania.

Jakie są przyszłe kierunki rozwoju w budowie maszyn roboczych

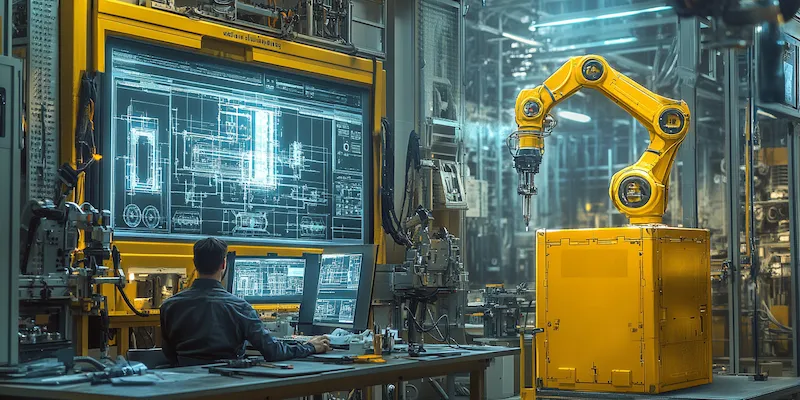

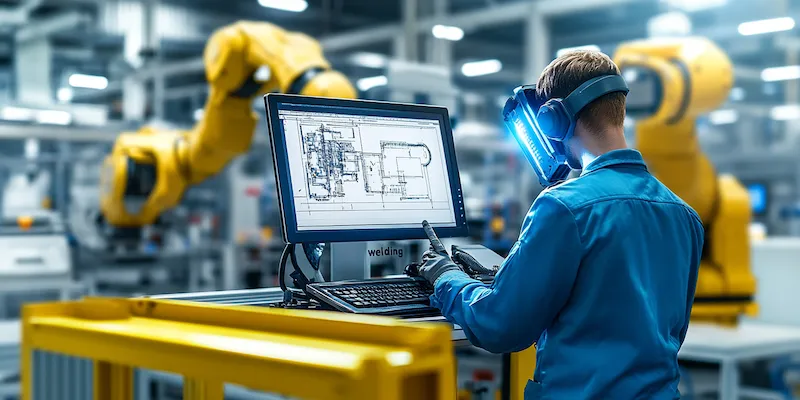

Przyszłość budowy maszyn roboczych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania. Jednym z kluczowych kierunków rozwoju będzie automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych umożliwi szybsze i bardziej precyzyjne wykonywanie zadań, a także zmniejszy ryzyko błędów ludzkich. Również rozwój sztucznej inteligencji będzie miał znaczący wpływ na sposób działania maszyn roboczych poprzez umożliwienie im uczenia się i adaptacji do zmieniających się warunków pracy. Dodatkowo, coraz większą rolę będą odgrywać technologie związane z Internetem rzeczy (IoT), które pozwolą na zdalne monitorowanie stanu maszyn oraz ich optymalizację w czasie rzeczywistym.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo w budowie maszyn roboczych to jeden z najważniejszych aspektów, który powinien być uwzględniony na każdym etapie projektowania i produkcji. W pierwszej kolejności należy zwrócić uwagę na zgodność z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa, które regulują wymagania dla maszyn i urządzeń. Właściwe oznakowanie maszyn oraz dostarczenie odpowiednich instrukcji obsługi to kluczowe elementy, które pomagają użytkownikom w bezpiecznym korzystaniu z urządzeń. Kolejnym istotnym zagadnieniem jest ergonomia, która ma na celu dostosowanie maszyn do potrzeb użytkowników. Odpowiednie zaprojektowanie stanowisk pracy oraz łatwość obsługi maszyny mogą znacząco wpłynąć na komfort i bezpieczeństwo operatorów. Ważne jest także przeprowadzanie regularnych szkoleń dla pracowników, aby byli świadomi potencjalnych zagrożeń oraz umieli reagować w sytuacjach awaryjnych.

Jakie są najważniejsze trendy w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych ewoluuje wraz z postępem technologicznym oraz zmieniającymi się wymaganiami rynku. Jednym z najważniejszych trendów jest dążenie do zwiększenia efektywności energetycznej urządzeń. Producenci coraz częściej poszukują rozwiązań, które pozwalają na zmniejszenie zużycia energii, co nie tylko obniża koszty eksploatacji, ale także przyczynia się do ochrony środowiska. Kolejnym istotnym trendem jest modularność konstrukcji, która umożliwia łatwą modyfikację i rozbudowę maszyn w zależności od potrzeb użytkowników. Dzięki temu można dostosować urządzenia do różnych zastosowań bez konieczności ich całkowitej wymiany. Również rosnące znaczenie danych i analityki w procesach produkcyjnych sprawia, że projektanci coraz częściej integrują systemy monitorujące i analizujące wydajność maszyn. Umożliwia to szybsze podejmowanie decyzji oraz optymalizację procesów produkcyjnych.

Jakie są wyzwania związane z modernizacją istniejących maszyn roboczych

Modernizacja istniejących maszyn roboczych to proces, który niesie ze sobą szereg wyzwań. Przede wszystkim, konieczne jest dokładne zrozumienie aktualnego stanu technicznego maszyny oraz jej możliwości. Często zdarza się, że starsze modele nie są kompatybilne z nowoczesnymi technologiami, co może prowadzić do trudności w integracji nowych rozwiązań. Ponadto, modernizacja wymaga odpowiednich inwestycji finansowych, które mogą być znaczące w przypadku dużych i skomplikowanych urządzeń. Warto również pamiętać o czasie przestoju maszyny podczas modernizacji, co może negatywnie wpłynąć na wydajność całej produkcji. Kolejnym wyzwaniem jest zapewnienie odpowiedniego szkolenia dla pracowników obsługujących zmodernizowane maszyny, aby mogli oni skutecznie wykorzystać nowe funkcjonalności.

Jakie są korzyści płynące z automatyzacji procesów w budowie maszyn roboczych

Automatyzacja procesów w budowie maszyn roboczych przynosi wiele korzyści zarówno dla producentów, jak i użytkowników tych urządzeń. Przede wszystkim automatyzacja pozwala na zwiększenie efektywności produkcji poprzez skrócenie czasu realizacji zamówień oraz redukcję kosztów operacyjnych. Dzięki zastosowaniu robotów i systemów automatycznych możliwe jest osiągnięcie wyższej precyzji wykonania elementów maszyn, co przekłada się na lepszą jakość końcowego produktu. Automatyzacja wpływa także na bezpieczeństwo pracy – dzięki eliminacji wielu manualnych czynności zmniejsza się ryzyko wypadków oraz kontuzji związanych z obsługą maszyn. Dodatkowo, automatyczne systemy monitorujące pozwalają na bieżąco śledzić stan techniczny urządzeń oraz wykrywać potencjalne awarie zanim do nich dojdzie, co zwiększa niezawodność całego procesu produkcyjnego.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn roboczych

Różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn roboczych są znaczące i mają wpływ na efektywność oraz jakość produkcji. Tradycyjne metody często opierają się na manualnych procesach montażowych oraz prostych narzędziach mechanicznych, co może prowadzić do większej liczby błędów ludzkich oraz dłuższego czasu realizacji projektów. Nowoczesne podejście natomiast zakłada wykorzystanie zaawansowanych technologii takich jak CAD/CAM czy druk 3D, co pozwala na szybsze prototypowanie oraz precyzyjne wykonanie elementów maszyn. Współczesne metody kładą także duży nacisk na automatyzację procesów produkcyjnych, co zwiększa wydajność i redukuje koszty operacyjne. Dodatkowo nowoczesne podejście uwzględnia również aspekty ekologiczne poprzez zastosowanie materiałów biodegradowalnych oraz energooszczędnych rozwiązań technologicznych.

Jakie są najczęstsze zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, a ich funkcjonalność dostosowywana jest do specyfiki danego sektora. W przemyśle budowlanym maszyny takie jak koparki czy ładowarki odgrywają kluczową rolę w wykonywaniu prac ziemnych oraz transportowych. Z kolei w przemyśle motoryzacyjnym wykorzystuje się maszyny do montażu komponentów samochodowych oraz linie produkcyjne wyposażone w roboty przemysłowe do precyzyjnego składania pojazdów. W sektorze spożywczym maszyny pakujące i sortujące przyczyniają się do zwiększenia wydajności produkcji żywności oraz poprawy jej jakości poprzez automatyzację procesów pakowania i kontroli jakości. W przemyśle chemicznym natomiast stosuje się maszyny do mieszania czy dozowania substancji chemicznych, co pozwala na uzyskanie wysokiej precyzji w procesach produkcyjnych.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

Praca przy budowie maszyn roboczych wymaga posiadania różnorodnych umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na prawidłowe projektowanie i dobór komponentów maszyn. Umiejętność obsługi programów CAD/CAM staje się coraz bardziej pożądana wśród inżynierów zajmujących się projektowaniem maszyn, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dodatkowo ważna jest znajomość systemów automatyki i elektroniki stosowanych w nowoczesnych rozwiązaniach technologicznych.