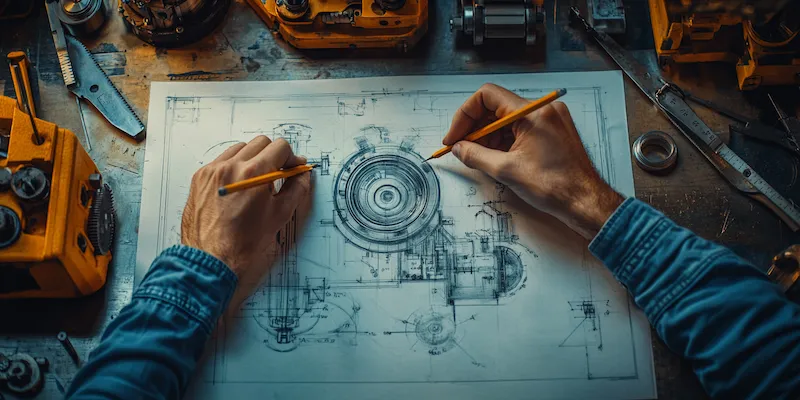

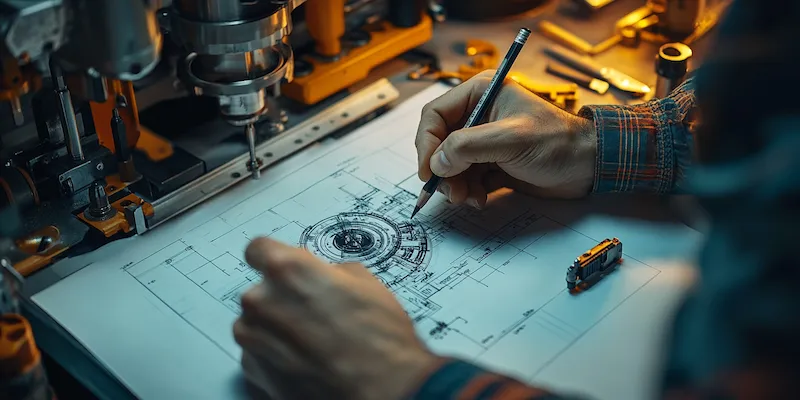

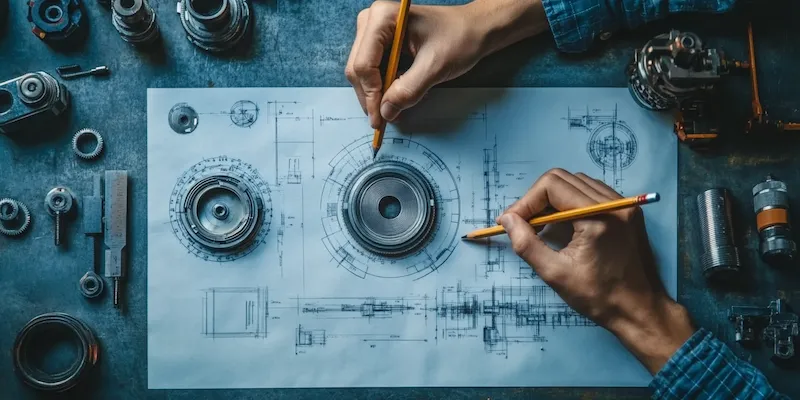

Budowa prototypów maszyn to proces, który wymaga starannego planowania i realizacji. Pierwszym krokiem w tym procesie jest zdefiniowanie celu prototypu, co pozwala na określenie, jakie funkcje i właściwości maszyna powinna mieć. Następnie następuje faza projektowania, w której inżynierowie tworzą szczegółowe rysunki techniczne oraz modele 3D. Warto również przeprowadzić analizę rynku, aby zrozumieć potrzeby potencjalnych użytkowników oraz konkurencję. Po zakończeniu etapu projektowania przystępuje się do wyboru odpowiednich materiałów, które będą użyte w budowie prototypu. Wybór ten ma kluczowe znaczenie dla późniejszej wydajności i trwałości maszyny. Kolejnym krokiem jest produkcja prototypu, która może obejmować zarówno tradycyjne metody wytwarzania, jak i nowoczesne technologie, takie jak druk 3D. Po zbudowaniu prototypu następuje jego testowanie, które pozwala na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

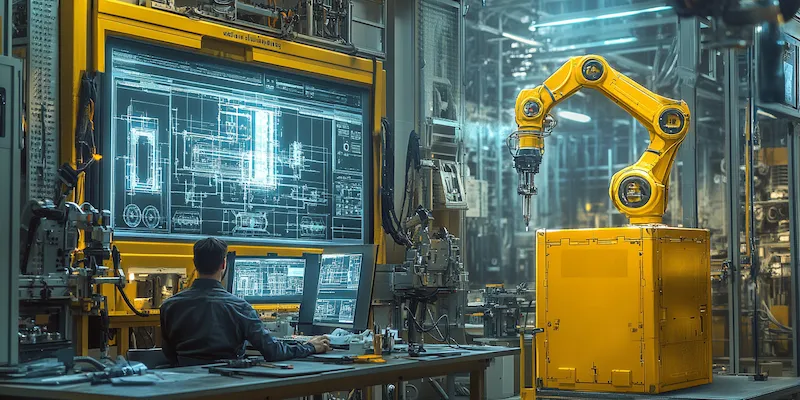

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie przyspieszają proces projektowania i produkcji. Jedną z najpopularniejszych metod jest druk 3D, który umożliwia szybkie wytwarzanie skomplikowanych kształtów bez potrzeby stosowania kosztownych form czy narzędzi. Dzięki temu inżynierowie mogą szybko weryfikować swoje pomysły i wprowadzać zmiany na etapie prototypowania. Inną istotną technologią jest komputerowe wspomaganie projektowania (CAD), które pozwala na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym zbudowaniem. Umożliwia to identyfikację potencjalnych problemów już na etapie projektowania, co oszczędza czas i zasoby. Ponadto coraz częściej wykorzystuje się technologie sztucznej inteligencji oraz analizy danych do optymalizacji procesu projektowania i testowania prototypów. Dzięki tym technologiom inżynierowie mogą lepiej przewidywać zachowanie maszyny w różnych warunkach oraz dostosowywać ją do potrzeb użytkowników.

Jakie są największe wyzwania związane z budową prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces od pomysłu do gotowego produktu. Jednym z głównych problemów jest ograniczenie budżetu, które często zmusza zespoły projektowe do podejmowania trudnych decyzji dotyczących materiałów czy technologii. Niekiedy konieczne jest rezygnowanie z pewnych funkcji lub właściwości maszyny, co może wpłynąć na jej konkurencyjność na rynku. Kolejnym wyzwaniem jest czas realizacji projektu, który często jest ograniczony przez wymagania klientów lub terminy rynkowe. W takiej sytuacji zespoły muszą znaleźć równowagę między jakością a szybkością wykonania prac. Również komunikacja wewnętrzna w zespole projektowym może stanowić istotny problem; brak jasnych informacji może prowadzić do błędów i nieporozumień podczas realizacji projektu. Dodatkowo testowanie prototypu może ujawnić problemy techniczne, które nie były wcześniej przewidziane, co wymaga dodatkowych zasobów i czasu na ich rozwiązanie.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla rozwoju produktów oraz innowacyjności przedsiębiorstw. Przede wszystkim umożliwia ona szybką weryfikację pomysłów i koncepcji przed ich wdrożeniem na rynek. Dzięki prototypom inżynierowie mogą testować różne rozwiązania techniczne oraz oceniać ich funkcjonalność w praktyce, co pozwala na eliminację błędów jeszcze przed rozpoczęciem produkcji seryjnej. Kolejną istotną korzyścią jest możliwość zbierania opinii od użytkowników końcowych już na etapie prototypowania; ich uwagi mogą być niezwykle cenne przy dalszym rozwijaniu produktu. Budowa prototypu daje także możliwość lepszego dostosowania maszyny do potrzeb rynku oraz oczekiwań klientów, co zwiększa szanse na sukces komercyjny finalnego produktu. Ponadto proces ten sprzyja innowacyjności w firmach; eksperymentowanie z nowymi technologiami oraz materiałami może prowadzić do powstania przełomowych rozwiązań.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Budowa prototypów maszyn to złożony proces, który wymaga zastosowania najlepszych praktyk, aby zapewnić efektywność i jakość końcowego produktu. Kluczowym elementem jest staranne planowanie, które powinno obejmować zarówno harmonogram prac, jak i budżet. Warto również zdefiniować role i odpowiedzialności członków zespołu projektowego, co pozwoli na uniknięcie nieporozumień i chaosu w trakcie realizacji projektu. Kolejnym krokiem jest regularne monitorowanie postępów prac oraz wprowadzanie ewentualnych korekt w przypadku wystąpienia problemów. Ważne jest także dokumentowanie wszystkich etapów budowy prototypu, co ułatwi późniejsze analizy oraz wnioski na przyszłość. W trakcie testowania prototypu warto stosować różnorodne metody oceny, takie jak testy użytkowników czy analizy wydajnościowe, aby uzyskać pełen obraz funkcjonalności maszyny. Rekomenduje się również angażowanie ekspertów z różnych dziedzin, takich jak inżynierowie mechanicy, elektrycy czy specjaliści od ergonomii, co pozwoli na stworzenie bardziej kompleksowego rozwiązania.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma kluczowe znaczenie dla procesu projektowania i produkcji maszyn. Przede wszystkim prototypy są zazwyczaj wersjami roboczymi, które mają na celu przetestowanie koncepcji i funkcji maszyny. Nie są one przeznaczone do sprzedaży ani użytkowania w warunkach komercyjnych; ich głównym celem jest identyfikacja błędów oraz ocena użyteczności. Produkty finalne natomiast są gotowymi rozwiązaniami, które przeszły przez wszystkie etapy testowania i weryfikacji. Muszą spełniać określone normy jakości oraz bezpieczeństwa, co często wiąże się z dodatkowymi kosztami i czasem potrzebnym na certyfikację. Kolejną istotną różnicą jest materiał użyty do produkcji; prototypy mogą być wykonane z tańszych lub mniej trwałych materiałów, podczas gdy produkty finalne wymagają zastosowania wysokiej jakości komponentów. Ponadto proces produkcji prototypu może być znacznie szybszy i mniej formalny niż produkcja seryjna, która wymaga precyzyjnego planowania oraz logistyki.

Jakie są najczęstsze błędy popełniane przy budowie prototypów maszyn

Budowa prototypów maszyn to skomplikowany proces, który niesie ze sobą ryzyko popełnienia różnych błędów. Jednym z najczęstszych problemów jest brak dokładnego planowania i definiowania celów projektu. Bez jasno określonych założeń trudno jest osiągnąć zamierzony efekt, co może prowadzić do marnotrawstwa czasu i zasobów. Innym powszechnym błędem jest niedostateczne testowanie prototypu; wiele zespołów skupia się na jego budowie, zapominając o kluczowym etapie weryfikacji funkcjonalności. Ignorowanie opinii użytkowników końcowych również może być poważnym błędem; ich uwagi mogą dostarczyć cennych informacji na temat użyteczności maszyny oraz jej ewentualnych wad. Dodatkowo niektóre zespoły mogą zaniedbywać dokumentację procesu budowy, co utrudnia późniejsze analizy oraz wyciąganie wniosków na przyszłość. Warto również zwrócić uwagę na kwestie związane z komunikacją wewnętrzną; brak jasnych informacji między członkami zespołu może prowadzić do nieporozumień i opóźnień w realizacji projektu.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe są umiejętności inżynieryjne; osoby zajmujące się tym procesem muszą posiadać wiedzę z zakresu mechaniki, elektroniki oraz automatyki. Znajomość programów CAD jest niezbędna do tworzenia modeli 3D oraz rysunków technicznych, które stanowią podstawę dalszych prac nad prototypem. Umiejętności związane z obróbką materiałów również odgrywają istotną rolę; inżynierowie muszą znać różne metody wytwarzania oraz technologie stosowane w produkcji maszyn. Oprócz umiejętności technicznych ważne są także kompetencje miękkie; zdolność do pracy zespołowej oraz efektywnej komunikacji jest kluczowa dla sukcesu projektu. Osoby pracujące nad prototypami powinny być otwarte na krytykę oraz potrafić szybko reagować na zmieniające się warunki czy wymagania klientów. Kreatywność i zdolność do rozwiązywania problemów to kolejne istotne cechy; często konieczne jest myślenie „poza schematami”, aby znaleźć innowacyjne rozwiązania techniczne.

Jakie narzędzia wspierają proces budowy prototypów maszyn

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi i oprogramowania, które wspierają inżynierów na różnych etapach projektu. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie dokładnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyny przed jej fizycznym zbudowaniem. Oprócz programów CAD warto wspomnieć o oprogramowaniu do analizy wytrzymałościowej (CAE – Computer-Aided Engineering), które pozwala na ocenę zachowania materiałów pod wpływem różnych obciążeń oraz warunków eksploatacyjnych. W kontekście produkcji prototypu istotne są także narzędzia do druku 3D; dzięki nim można szybko wytwarzać skomplikowane elementy bez potrzeby korzystania z kosztownych form czy narzędzi. Dodatkowo stosuje się różnorodne urządzenia pomiarowe oraz testowe, które umożliwiają dokładną ocenę funkcjonalności maszyny podczas testowania prototypu.

Jakie przykłady udanych prototypów maszyn można wskazać

W historii przemysłu można znaleźć wiele przykładów udanych prototypów maszyn, które stały się fundamentem dla innowacyjnych produktów komercyjnych. Jednym z najbardziej znanych przypadków jest rozwój pierwszego samochodu przez Henry’ego Forda; jego prototypy były kluczowe dla późniejszej produkcji modelu T, który zrewolucjonizował transport osobowy na całym świecie. Innym interesującym przykładem jest rozwój dronów; wiele firm zaczynało od prostych prototypów, które stopniowo ewoluowały w zaawansowane urządzenia wykorzystywane zarówno w przemyśle jak i przez służby ratunkowe czy wojskowe. Prototypy robotów przemysłowych również odegrały znaczącą rolę w automatyzacji produkcji; firmy takie jak KUKA czy ABB zaczynały od prostych modeli, które dziś stały się niezwykle zaawansowanymi systemami zdolnymi do wykonywania skomplikowanych operacji montażowych czy pakujących.