Destylarki do rozpuszczalników to urządzenia, które umożliwiają oddzielanie różnych substancji na podstawie ich temperatury wrzenia. Proces ten opiera się na zasadzie destylacji, gdzie ciecz jest podgrzewana do momentu, w którym zaczyna parować. Opary następnie są schładzane i kondensowane z powrotem do postaci cieczy. W przypadku rozpuszczalników, takich jak etanol czy aceton, destylacja pozwala na uzyskanie czystego produktu poprzez usunięcie zanieczyszczeń oraz innych substancji, które mogą mieć wyższą lub niższą temperaturę wrzenia. W praktyce, destylarki składają się z kilku kluczowych elementów, takich jak zbiornik na ciecz, kolumna destylacyjna oraz kondensator. Zbiornik jest miejscem, gdzie umieszczany jest surowiec do destylacji. Kolumna destylacyjna działa jako separator, który umożliwia wielokrotne skraplanie i parowanie substancji, co zwiększa efektywność procesu. Kondensator natomiast odpowiada za schładzanie oparów, co pozwala na ich powrót do stanu ciekłego.

Jakie są zastosowania destylarek do rozpuszczalników w przemyśle

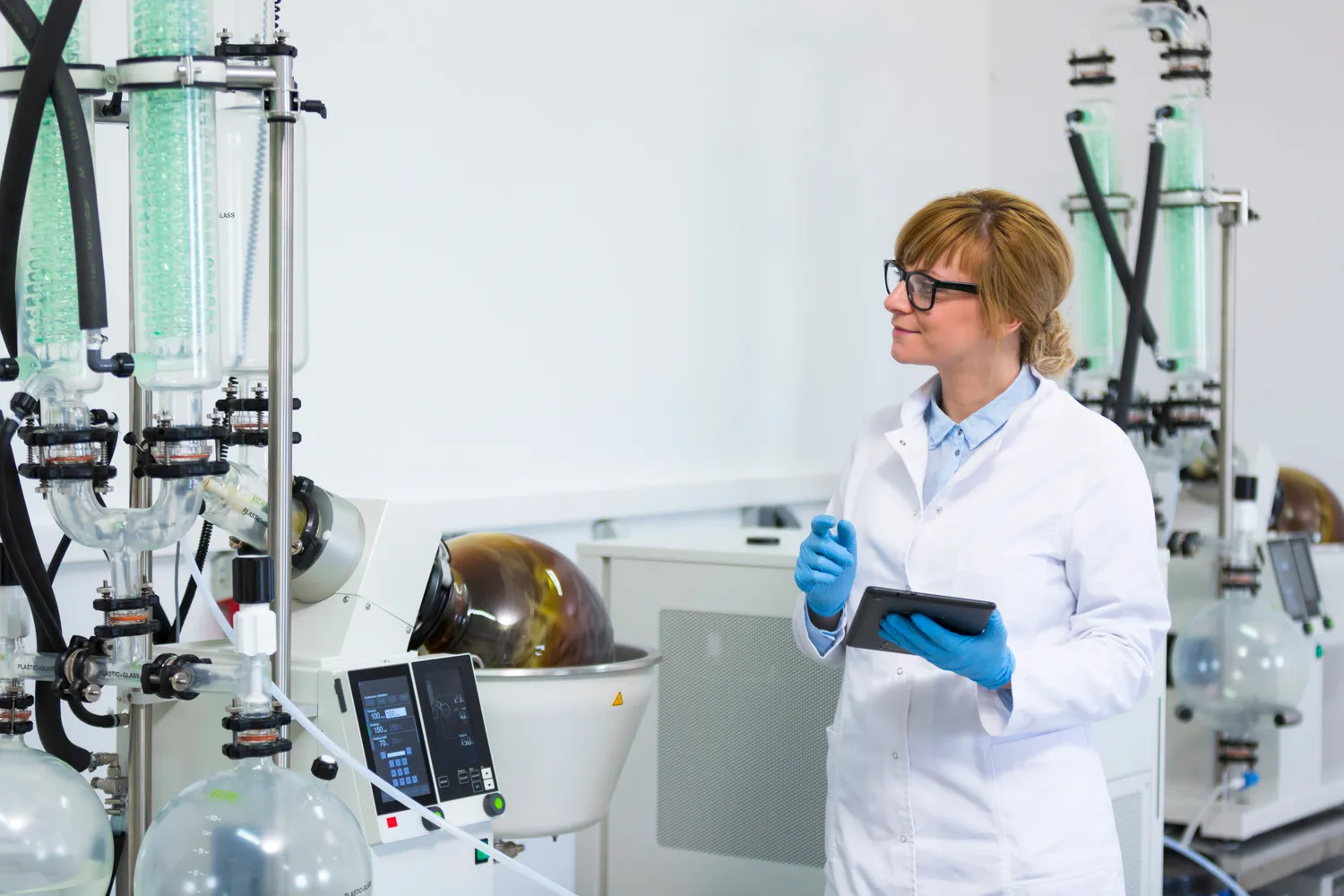

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych sektorach przemysłowych. W przemyśle chemicznym są wykorzystywane do produkcji czystych substancji chemicznych, które są niezbędne w procesach produkcyjnych. Na przykład, wytwarzanie farb i lakierów wymaga użycia wysokiej jakości rozpuszczalników, które muszą być wolne od zanieczyszczeń. Destylacja pozwala na uzyskanie odpowiednich właściwości fizykochemicznych tych substancji. W branży farmaceutycznej destylarki są używane do oczyszczania składników aktywnych leków oraz do produkcji rozpuszczalników stosowanych w formulacjach farmaceutycznych. W laboratoriach badawczych destylarki umożliwiają naukowcom przeprowadzanie eksperymentów z różnymi substancjami chemicznymi, co przyczynia się do odkrywania nowych związków i technologii. Ponadto, w przemyśle spożywczym destylacja jest stosowana do produkcji alkoholi oraz ekstraktów smakowych.

Jakie są rodzaje destylarek do rozpuszczalników dostępnych na rynku

Na rynku dostępnych jest wiele rodzajów destylarek do rozpuszczalników, które różnią się zarówno budową, jak i przeznaczeniem. Jednym z najpopularniejszych typów są destylarki laboratoryjne, które charakteryzują się kompaktowymi rozmiarami i możliwością precyzyjnego kontrolowania temperatury oraz ciśnienia. Tego rodzaju urządzenia są idealne dla małych laboratoriów oraz instytucji badawczych, gdzie wymagana jest wysoka jakość destylacji przy ograniczonej ilości surowców. Innym typem są przemysłowe destylarki ciągłe, które pozwalają na nieprzerwaną produkcję dużych ilości oczyszczonych rozpuszczalników. Te urządzenia są zazwyczaj znacznie większe i bardziej skomplikowane technicznie, co umożliwia automatyzację procesu oraz zwiększenie wydajności produkcji. Warto również wspomnieć o mobilnych destylarkach, które można łatwo transportować i używać w różnych lokalizacjach. Tego rodzaju rozwiązania są szczególnie cenione w branżach wymagających elastyczności oraz szybkiego dostosowywania się do zmieniających się warunków rynkowych.

Jakie są kluczowe czynniki przy wyborze destylarki do rozpuszczalników

Wybór odpowiedniej destylarki do rozpuszczalników jest kluczowym krokiem dla zapewnienia efektywności i jakości procesu destylacji. Przede wszystkim należy zwrócić uwagę na pojemność urządzenia, która powinna być dostosowana do przewidywanej ilości surowca do przetworzenia. Zbyt mała destylarka może prowadzić do opóźnień w produkcji oraz obniżenia wydajności, podczas gdy zbyt duża może generować niepotrzebne koszty operacyjne. Kolejnym istotnym czynnikiem jest rodzaj materiałów użytych w konstrukcji urządzenia. Wysokiej jakości materiały odporne na korozję i wysokie temperatury zapewniają dłuższą żywotność sprzętu oraz minimalizują ryzyko awarii. Ważne jest również zwrócenie uwagi na system kontroli temperatury i ciśnienia, który powinien być precyzyjny i łatwy w obsłudze. Użytkownicy powinni także zastanowić się nad dodatkowymi funkcjami, takimi jak automatyczne wyłączanie czy możliwość podłączenia do systemu monitorującego procesy produkcyjne.

Jakie są najczęstsze problemy z destylarkami do rozpuszczalników

Podczas użytkowania destylarek do rozpuszczalników mogą wystąpić różne problemy, które mogą wpływać na efektywność i jakość procesu destylacji. Jednym z najczęstszych problemów jest zatykanie się kolumny destylacyjnej, co może prowadzić do obniżenia wydajności oraz jakości uzyskiwanego produktu. Zatykanie to często spowodowane jest osadami, które gromadzą się w wyniku nieodpowiedniego czyszczenia lub używania surowców o niskiej jakości. Regularne czyszczenie kolumny oraz stosowanie odpowiednich filtrów może pomóc w uniknięciu tego problemu. Innym istotnym zagadnieniem jest kontrola temperatury; nieprawidłowe ustawienia mogą prowadzić do niepełnej destylacji lub przegrzewania substancji, co z kolei może skutkować powstawaniem niepożądanych związków chemicznych. Warto również zwrócić uwagę na szczelność urządzenia, ponieważ jakiekolwiek nieszczelności mogą prowadzić do utraty cennych oparów oraz zwiększenia ryzyka pożaru. W przypadku wystąpienia problemów z kondensacją, warto sprawdzić stan kondensatora oraz jego efektywność w schładzaniu oparów.

Jakie są korzyści z używania destylarek do rozpuszczalników w laboratoriach

Używanie destylarek do rozpuszczalników w laboratoriach przynosi szereg korzyści, które mają kluczowe znaczenie dla prowadzenia badań naukowych oraz prac analitycznych. Przede wszystkim, destylacja pozwala na uzyskanie wysokiej czystości substancji chemicznych, co jest niezwykle istotne w kontekście precyzyjnych eksperymentów. Czyste rozpuszczalniki są niezbędne do uzyskania wiarygodnych wyników badań, a ich obecność minimalizuje ryzyko błędów analitycznych. Dodatkowo, destylarki umożliwiają recykling rozpuszczalników, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia negatywnego wpływu na środowisko. Laboratoria mogą wielokrotnie wykorzystywać te same substancje, co również sprzyja efektywności procesów badawczych. Kolejną korzyścią jest możliwość dostosowania procesu destylacji do specyficznych potrzeb danego badania; użytkownicy mogą regulować parametry takie jak temperatura czy ciśnienie, co pozwala na optymalizację wyników.

Jakie są różnice między destylacją prostą a frakcyjną w kontekście rozpuszczalników

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów destylacyjnych stosowanych w przemyśle i laboratoriach, które różnią się zarówno zasadą działania, jak i zastosowaniem. Destylacja prosta polega na jednorazowym podgrzewaniu cieczy do momentu jej wrzenia i skraplaniu powstałych oparów. Ten proces jest stosunkowo prosty i efektywny w przypadku substancji o znacznej różnicy temperatur wrzenia. Jest idealny do oczyszczania rozpuszczalników o wysokiej czystości lub do separacji substancji o dużej różnicy temperatur wrzenia. Natomiast destylacja frakcyjna jest bardziej skomplikowanym procesem, który wykorzystuje kolumnę frakcyjną do wielokrotnego parowania i skraplania substancji. Dzięki temu możliwe jest oddzielanie składników o zbliżonych temperaturach wrzenia, co czyni ten proces bardziej efektywnym w przypadku mieszanin wieloskładnikowych. Destylacja frakcyjna pozwala na uzyskanie wyższej czystości produktów końcowych oraz lepsze wykorzystanie surowców.

Jakie są najnowsze technologie w dziedzinie destylacji rozpuszczalników

W ostatnich latach rozwój technologii związanych z destylacją rozpuszczalników przeszedł znaczną ewolucję, co przyczyniło się do zwiększenia efektywności i bezpieczeństwa tych procesów. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych, która pozwala na precyzyjne sterowanie parametrami takimi jak temperatura czy ciśnienie bez konieczności ciągłej interwencji ze strony operatora. Nowoczesne systemy monitorujące umożliwiają zbieranie danych w czasie rzeczywistym oraz analizę wyników, co sprzyja optymalizacji procesów produkcyjnych. Kolejnym innowacyjnym rozwiązaniem są destylarki wyposażone w technologie membranowe, które pozwalają na separację składników na podstawie ich właściwości fizycznych bez konieczności podgrzewania cieczy. Tego rodzaju podejście przyczynia się do zmniejszenia zużycia energii oraz ograniczenia emisji szkodliwych substancji do atmosfery. Warto również zwrócić uwagę na rozwój materiałów wykorzystywanych w budowie urządzeń; nowoczesne materiały kompozytowe charakteryzują się większą odpornością na korozję i wysokie temperatury, co wydłuża żywotność sprzętu.

Jak dbać o bezpieczeństwo podczas pracy z destylarkami do rozpuszczalników

Bezpieczeństwo podczas pracy z destylarkami do rozpuszczalników jest kluczowym aspektem, który należy uwzględnić w każdym laboratorium czy zakładzie przemysłowym. Przede wszystkim ważne jest przestrzeganie zasad BHP oraz stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice ochronne, okulary zabezpieczające czy odzież odporną na chemikalia. Użytkownicy powinni być także dobrze przeszkoleni w zakresie obsługi urządzeń oraz znajomości procedur awaryjnych. Należy regularnie przeprowadzać przeglądy techniczne sprzętu oraz dbać o jego konserwację; wszelkie nieszczelności czy uszkodzenia powinny być natychmiast naprawiane, aby uniknąć wycieków niebezpiecznych substancji chemicznych. Ważnym elementem jest również zapewnienie odpowiedniej wentylacji pomieszczeń roboczych; opary wielu rozpuszczalników mogą być toksyczne lub łatwopalne, dlatego należy zadbać o skuteczne systemy wentylacyjne oraz detektory gazu.

Jakie są przyszłe kierunki rozwoju technologii destylacji rozpuszczalników

Przyszłość technologii destylacji rozpuszczalników zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu i technologicznemu. W miarę rosnącej świadomości ekologicznej oraz potrzeby ograniczenia zużycia energii coraz większą uwagę przykłada się do opracowywania bardziej efektywnych metod separacji substancji chemicznych. Jednym z kierunków rozwoju jest integracja technologii odnawialnych źródeł energii z procesami destylacyjnymi; wykorzystanie energii słonecznej czy geotermalnej może znacznie obniżyć koszty operacyjne oraz wpływ na środowisko naturalne. Ponadto rozwijane są nowe materiały nanostrukturalne wykorzystywane w konstrukcji kolumn frakcyjnych, które mogą poprawić efektywność procesu poprzez zwiększenie powierzchni kontaktu między fazami ciekłą a gazową.