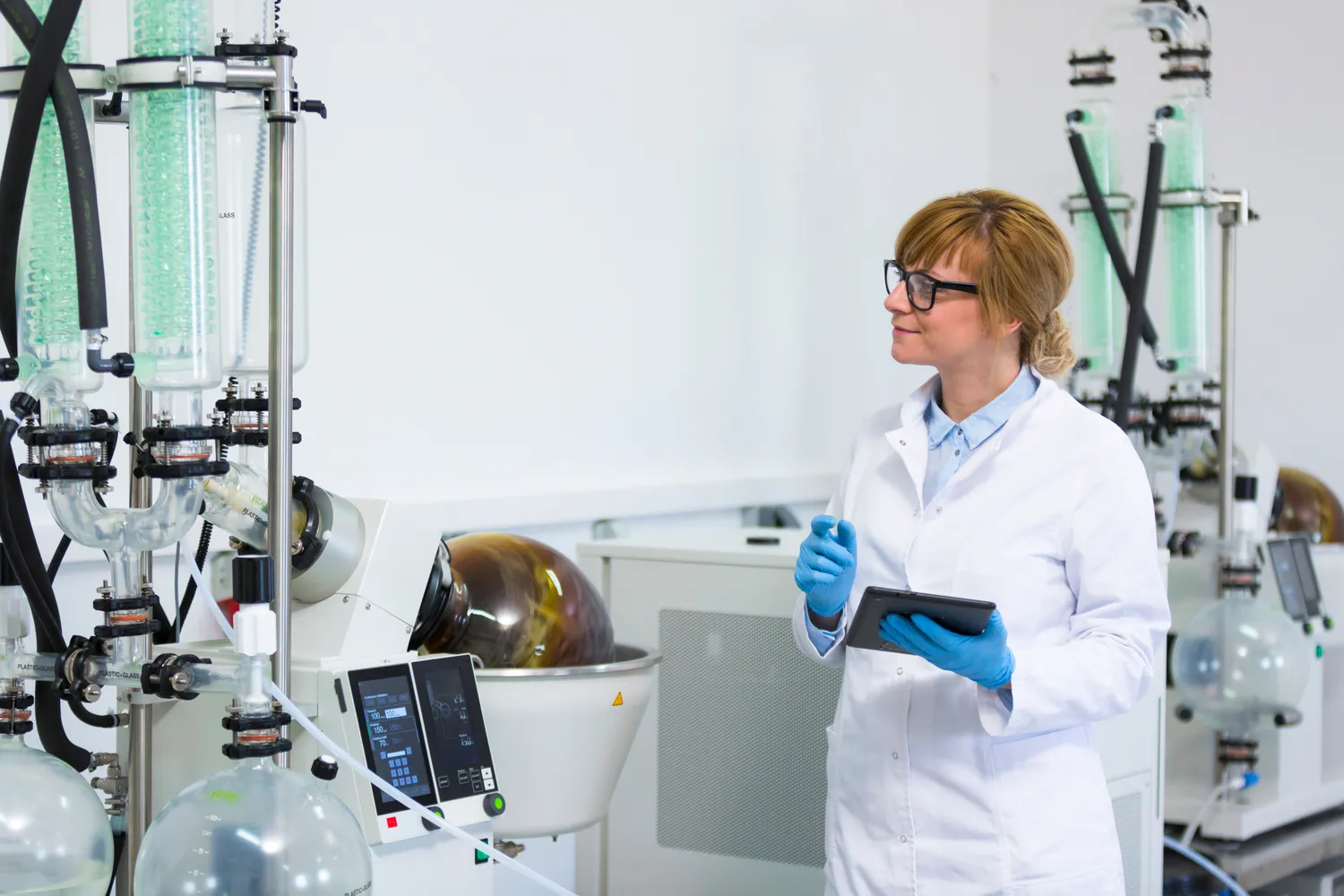

Destylator laboratoryjny to urządzenie, które jest niezwykle istotne w chemii oraz w wielu dziedzinach naukowych. Jego głównym celem jest oddzielanie substancji na podstawie różnic w ich temperaturach wrzenia. Proces destylacji polega na podgrzewaniu cieczy do momentu, gdy zaczyna parować, a następnie schładzaniu par, aby skondensować je z powrotem do postaci cieczy. W laboratoriach destylatory są wykorzystywane do oczyszczania rozpuszczalników, separacji składników mieszanin oraz do produkcji różnych substancji chemicznych. W zależności od potrzeb, destylatory mogą mieć różne rozmiary i konstrukcje, od prostych modeli po bardziej skomplikowane systemy z kolumnami destylacyjnymi. Dzięki swojej wszechstronności, destylatory laboratoryjne znajdują zastosowanie nie tylko w chemii, ale także w biotechnologii, farmacji oraz przemyśle spożywczym.

Jakie są rodzaje destylatorów laboratoryjnych i ich funkcje

W laboratoriach można spotkać różne rodzaje destylatorów laboratoryjnych, które różnią się między sobą budową oraz przeznaczeniem. Najpopularniejsze z nich to destylatory proste, które składają się z naczynia grzewczego, chłodnicy oraz zbiornika na skropliny. Tego typu urządzenia są idealne do podstawowych procesów destylacji, gdzie nie ma potrzeby stosowania zaawansowanych technik separacji. Innym rodzajem są destylatory frakcyjne, które wyposażone są w kolumny frakcyjne umożliwiające oddzielanie składników o zbliżonych temperaturach wrzenia. Dzięki temu można uzyskać wyższej jakości produkty o większej czystości. Kolejnym typem są destylatory rotacyjne, które działają na zasadzie obrotu naczynia grzewczego, co pozwala na efektywniejsze odparowywanie cieczy przy niższych temperaturach.

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Materiały używane do budowy destylatorów laboratoryjnych mają kluczowe znaczenie dla ich wydajności oraz trwałości. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na temperaturę oraz chemikalia. Szkło borokrzemowe jest idealne do kontaktu z różnymi substancjami chemicznymi i zapewnia dobrą widoczność podczas procesu destylacji. W przypadku bardziej wymagających aplikacji stosuje się również metale nierdzewne, takie jak stal nierdzewna czy miedź, które są odporne na korozję i łatwe do czyszczenia. Dodatkowo w konstrukcji chłodnic często wykorzystuje się materiały takie jak miedź lub aluminium ze względu na ich doskonałe właściwości przewodzenia ciepła. Warto również zwrócić uwagę na uszczelki i elementy łączące, które powinny być wykonane z materiałów odpornych na działanie chemikaliów i wysokich temperatur.

Jakie są najczęstsze problemy związane z użytkowaniem destylatorów laboratoryjnych

Podczas użytkowania destylatorów laboratoryjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość przeprowadzanych procesów. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury grzania, co może prowadzić do nieefektywnej separacji składników lub ich degradacji. Zbyt wysoka temperatura może spowodować rozkład substancji chemicznych, a zbyt niska uniemożliwi skuteczną destylację. Innym istotnym problemem jest kondensacja par w chłodnicy; jeśli chłodnica nie działa prawidłowo lub jest źle zamontowana, para może nie skraplać się efektywnie, co prowadzi do strat materiału lub zanieczyszczeń w produkcie końcowym. Ponadto ważne jest regularne czyszczenie wszystkich elementów destylatora; osady i resztki mogą wpływać na jakość uzyskiwanych substancji oraz powodować awarie sprzętu.

Jakie są kluczowe elementy budowy destylatora laboratoryjnego

Budowa destylatora laboratoryjnego składa się z kilku kluczowych elementów, które współpracują ze sobą, aby zapewnić skuteczny proces destylacji. Podstawowym komponentem jest naczynie grzewcze, w którym umieszczana jest ciecz do destylacji. Naczynie to musi być wykonane z materiałów odpornych na wysoką temperaturę oraz chemikalia, co zapewnia bezpieczeństwo i trwałość. Kolejnym istotnym elementem jest chłodnica, która odpowiada za kondensację pary. Chłodnice mogą mieć różne formy, w tym chłodnice spiralne lub rurowe, a ich efektywność zależy od powierzchni wymiany ciepła oraz przepływu czynnika chłodzącego. W destylatorach frakcyjnych dodatkowo wykorzystywane są kolumny frakcyjne, które zwiększają efektywność separacji składników poprzez wielokrotne skraplanie i odparowywanie. Ważnym elementem jest również zbiornik na skropliny, w którym gromadzi się oczyszczony produkt. Oprócz tych podstawowych komponentów, destylatory mogą być wyposażone w różnorodne akcesoria, takie jak termometry, manometry czy zawory regulacyjne, które umożliwiają precyzyjne kontrolowanie warunków procesu.

Jakie są najważniejsze zasady bezpieczeństwa przy pracy z destylatorami

Praca z destylatorami laboratoryjnymi wiąże się z pewnymi zagrożeniami, dlatego przestrzeganie zasad bezpieczeństwa jest kluczowe dla ochrony zdrowia użytkowników oraz integralności sprzętu. Przede wszystkim należy zawsze nosić odpowiednią odzież ochronną, taką jak okulary ochronne, rękawice oraz fartuchy laboratoryjne. W przypadku pracy z substancjami łatwopalnymi lub toksycznymi ważne jest zapewnienie odpowiedniej wentylacji w pomieszczeniu, aby uniknąć gromadzenia się niebezpiecznych oparów. Należy również zwrócić uwagę na prawidłowe ustawienie destylatora; powinien być stabilnie zamocowany na stole roboczym, aby zapobiec przypadkowemu przewróceniu się podczas pracy. Użytkownicy powinni być świadomi potencjalnych zagrożeń związanych z wysokimi temperaturami oraz ciśnieniem wewnętrznym; warto regularnie sprawdzać szczelność połączeń i stan uszczelek. W przypadku awarii lub wycieku substancji chemicznych należy natychmiast przerwać pracę i podjąć odpowiednie kroki w celu neutralizacji zagrożenia.

Jakie są nowoczesne technologie stosowane w destylatorach laboratoryjnych

W ostatnich latach rozwój technologii wpłynął na konstrukcję i funkcjonalność destylatorów laboratoryjnych. Nowoczesne urządzenia często wykorzystują automatyczne systemy sterowania, które umożliwiają precyzyjne monitorowanie i regulację parametrów procesu destylacji. Dzięki zastosowaniu czujników temperatury i ciśnienia możliwe jest automatyczne dostosowanie warunków pracy do specyfiki przetwarzanych substancji. Ponadto wiele nowoczesnych destylatorów wyposażonych jest w systemy odzysku energii, które pozwalają na zmniejszenie zużycia energii podczas procesu destylacji. Innowacyjne rozwiązania obejmują także zastosowanie materiałów kompozytowych i nanotechnologii w budowie elementów urządzeń, co zwiększa ich efektywność oraz odporność na działanie agresywnych substancji chemicznych. Warto również wspomnieć o rozwoju oprogramowania do analizy danych procesowych; dzięki niemu można lepiej kontrolować jakość uzyskiwanych produktów oraz optymalizować procesy produkcyjne.

Jakie są koszty zakupu i eksploatacji destylatora laboratoryjnego

Koszty zakupu i eksploatacji destylatora laboratoryjnego mogą się znacznie różnić w zależności od jego rodzaju, wielkości oraz funkcji. Proste modele destylatorów można nabyć już za kilka tysięcy złotych, jednak bardziej zaawansowane urządzenia frakcyjne czy rotacyjne mogą kosztować nawet kilkadziesiąt tysięcy złotych. Przy wyborze odpowiedniego modelu warto zwrócić uwagę nie tylko na cenę zakupu, ale także na koszty eksploatacji związane z konserwacją oraz zużyciem energii elektrycznej czy mediów chłodzących. Regularna konserwacja jest niezbędna dla utrzymania wysokiej wydajności urządzenia; może obejmować czyszczenie elementów szklanych oraz wymianę uszczelek czy filtrów. Dodatkowo warto uwzględnić koszty związane z zakupem materiałów eksploatacyjnych takich jak chemikalia używane do procesów destylacji czy akcesoria potrzebne do montażu i demontażu sprzętu.

Jakie są najczęstsze zastosowania destylatorów laboratoryjnych w różnych branżach

Destylatory laboratoryjne znajdują szerokie zastosowanie w wielu branżach przemysłowych oraz naukowych. W chemii organicznej są one wykorzystywane do oczyszczania rozpuszczalników oraz separacji składników mieszanin chemicznych. W laboratoriach farmaceutycznych służą do produkcji czystych substancji czynnych wykorzystywanych w lekach; proces ten wymaga szczególnej precyzji i kontroli jakości. W przemyśle spożywczym destylatory są używane do produkcji alkoholi oraz ekstraktów smakowych; dzięki nim można uzyskać produkty o wysokiej czystości i intensywności smaku. W biotechnologii natomiast wykorzystywane są do oczyszczania białek oraz innych biomolekuł; proces ten jest kluczowy dla uzyskania wysokiej jakości produktów biologicznych do dalszych badań lub zastosowań komercyjnych. Również w przemyśle petrochemicznym stosuje się destylatory do separacji składników ropy naftowej; proces ten pozwala na uzyskanie różnych frakcji paliwowych o określonych właściwościach fizykochemicznych.

Jakie innowacje mogą wpłynąć na przyszłość technologii destylacyjnej

W miarę postępu technologicznego pojawiają się nowe innowacje, które mogą znacząco wpłynąć na przyszłość technologii destylacyjnej. Jednym z kierunków rozwoju jest integracja sztucznej inteligencji z systemami sterującymi destylatorami; dzięki temu możliwe będzie automatyczne dostosowywanie parametrów procesu do zmieniających się warunków pracy oraz optymalizacja wydajności produkcji. Innowacyjne materiały kompozytowe mogą również przyczynić się do zwiększenia efektywności energetycznej urządzeń; ich zastosowanie pozwoli na zmniejszenie strat ciepła oraz poprawę przewodnictwa cieplnego elementów grzewczych. Dodatkowo rozwój technologii odzysku ciepła może przyczynić się do zmniejszenia kosztów eksploatacyjnych poprzez ponowne wykorzystanie energii generowanej podczas procesu destylacji. Warto również zwrócić uwagę na rozwój metod ciągłych procesów destylacyjnych; takie podejście może zwiększyć wydajność produkcji oraz obniżyć koszty operacyjne związane z cyklicznymi procesami batchowymi.