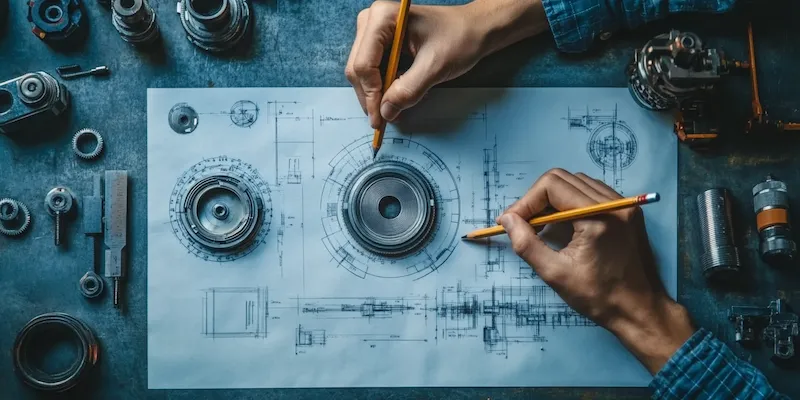

Projektowanie i produkcja maszyn to proces, który wymaga staranności oraz zrozumienia wielu aspektów technicznych. Kluczowym etapem w tym procesie jest analiza potrzeb klienta, która pozwala na określenie funkcji, jakie maszyna ma spełniać. W tym momencie inżynierowie zbierają informacje dotyczące wymagań technicznych oraz oczekiwań użytkowników. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice oraz modele 3D, które pomagają wizualizować przyszły produkt. Po zatwierdzeniu koncepcji przechodzi się do fazy projektowania szczegółowego, gdzie opracowywane są dokładne rysunki techniczne oraz specyfikacje materiałowe. W tym etapie ważne jest również uwzględnienie aspektów związanych z bezpieczeństwem oraz ergonomią. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie zaprojektowanej maszyny w praktyce. Na podstawie wyników testów można wprowadzać niezbędne poprawki przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w produkcji maszyn

W dzisiejszych czasach projektowanie i produkcja maszyn opierają się na zaawansowanych technologiach, które znacznie zwiększają efektywność oraz precyzję procesu wytwarzania. Jednym z kluczowych narzędzi jest komputerowe wspomaganie projektowania, znane jako CAD, które umożliwia inżynierom tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyn. Dzięki temu możliwe jest szybkie wprowadzanie zmian i optymalizacja konstrukcji przed rozpoczęciem produkcji. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie i wytwarzanie części o skomplikowanych kształtach bez potrzeby stosowania tradycyjnych metod obróbczych. W produkcji maszyn coraz częściej wykorzystuje się również roboty przemysłowe, które automatyzują procesy montażu i pakowania, co przekłada się na zwiększenie wydajności i redukcję błędów ludzkich.

Jakie są najważniejsze trendy w projektowaniu maszyn

Projektowanie i produkcja maszyn ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych trendów jest zrównoważony rozwój oraz ekologia, co sprawia, że inżynierowie coraz częściej poszukują materiałów przyjaznych dla środowiska oraz efektywnych energetycznie rozwiązań. W kontekście projektowania maszyn pojawia się także tendencja do zwiększania ich inteligencji poprzez integrację systemów sztucznej inteligencji oraz uczenia maszynowego. Dzięki temu maszyny mogą samodzielnie podejmować decyzje na podstawie analizowanych danych, co znacząco poprawia ich wydajność i elastyczność w działaniu. Kolejnym istotnym trendem jest personalizacja produktów, która staje się coraz bardziej popularna wśród klientów. Dzięki nowoczesnym technologiom produkcyjnym możliwe jest dostosowywanie maszyn do indywidualnych potrzeb użytkowników bez znacznego zwiększenia kosztów produkcji.

Jakie umiejętności są potrzebne do pracy w branży maszynowej

Aby odnaleźć się w dynamicznie rozwijającej się branży projektowania i produkcji maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim kluczowa jest wiedza inżynieryjna związana z mechaniką, elektroniką oraz automatyką. Osoby pracujące w tej dziedzinie powinny być biegłe w obsłudze programów CAD oraz innych narzędzi wspomagających projektowanie i symulację działania maszyn. Umiejętność analizy danych oraz rozwiązywania problemów technicznych to kolejne istotne kompetencje, które pozwalają na efektywne podejmowanie decyzji podczas procesu projektowania i produkcji. Ważna jest także zdolność do pracy zespołowej, ponieważ projekty często wymagają współpracy wielu specjalistów z różnych dziedzin. Komunikacja interpersonalna odgrywa kluczową rolę w przekazywaniu informacji między członkami zespołu oraz z klientami.

Jakie są wyzwania w projektowaniu i produkcji maszyn

Projektowanie i produkcja maszyn to procesy, które wiążą się z wieloma wyzwaniami, które inżynierowie oraz menedżerowie muszą pokonywać na każdym etapie. Jednym z największych wyzwań jest dostosowanie się do szybko zmieniających się technologii oraz oczekiwań klientów. W miarę jak rynek staje się coraz bardziej konkurencyjny, firmy muszą nieustannie innowować swoje produkty, aby utrzymać przewagę nad rywalami. Kolejnym istotnym problemem jest zarządzanie kosztami produkcji, które mogą znacząco wpłynąć na rentowność przedsiębiorstwa. Wysokie koszty materiałów oraz robocizny wymagają od firm efektywnego planowania budżetu oraz optymalizacji procesów produkcyjnych. Dodatkowo, zapewnienie wysokiej jakości produktów stanowi nieustanne wyzwanie, ponieważ błędy w projektowaniu lub produkcji mogą prowadzić do poważnych konsekwencji, takich jak reklamacje czy straty finansowe. W kontekście globalizacji, firmy muszą również radzić sobie z różnorodnymi regulacjami prawnymi oraz normami jakości, które mogą różnić się w zależności od regionu.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem jest dostosowanie maszyny do fizycznych możliwości i ograniczeń człowieka. Inżynierowie muszą uwzględniać takie czynniki jak wysokość, zasięg rąk czy siła potrzebna do obsługi urządzenia. Dobrze zaprojektowana maszyna powinna minimalizować ryzyko kontuzji oraz zmęczenia operatora, co przekłada się na zwiększenie wydajności pracy. Ważne jest również uwzględnienie interfejsu użytkownika – przyciski, dźwignie oraz inne elementy sterujące powinny być intuicyjne i łatwe w obsłudze. W kontekście ergonomii warto zwrócić uwagę na aspekty wizualne, takie jak odpowiednie oświetlenie czy kontrast kolorów, które mogą wpływać na komfort pracy. Dodatkowo, projektanci powinni brać pod uwagę różnorodność użytkowników – maszyny powinny być dostosowane do osób o różnych wzrostach i umiejętnościach.

Jakie są metody testowania maszyn przed ich wdrożeniem

Testowanie maszyn przed ich wdrożeniem to kluczowy etap w procesie projektowania i produkcji, który pozwala na identyfikację potencjalnych problemów oraz zapewnienie wysokiej jakości finalnego produktu. Istnieje wiele metod testowania, które można zastosować w tym procesie. Pierwszym krokiem jest przeprowadzenie testów funkcjonalnych, które mają na celu sprawdzenie, czy maszyna spełnia wszystkie założone wymagania techniczne i funkcjonalne. Kolejnym ważnym etapem są testy wydajnościowe, które pozwalają ocenić efektywność działania maszyny w warunkach rzeczywistych. Warto również przeprowadzać testy obciążeniowe, które symulują ekstremalne warunki pracy i pozwalają ocenić trwałość oraz niezawodność konstrukcji. Testy bezpieczeństwa są równie istotne – mają na celu sprawdzenie, czy maszyna spełnia wszystkie normy dotyczące ochrony zdrowia i życia użytkowników. Po zakończeniu testów należy dokładnie analizować wyniki oraz wprowadzać ewentualne poprawki do projektu przed rozpoczęciem produkcji seryjnej.

Jakie są różnice między projektowaniem a produkcją maszyn

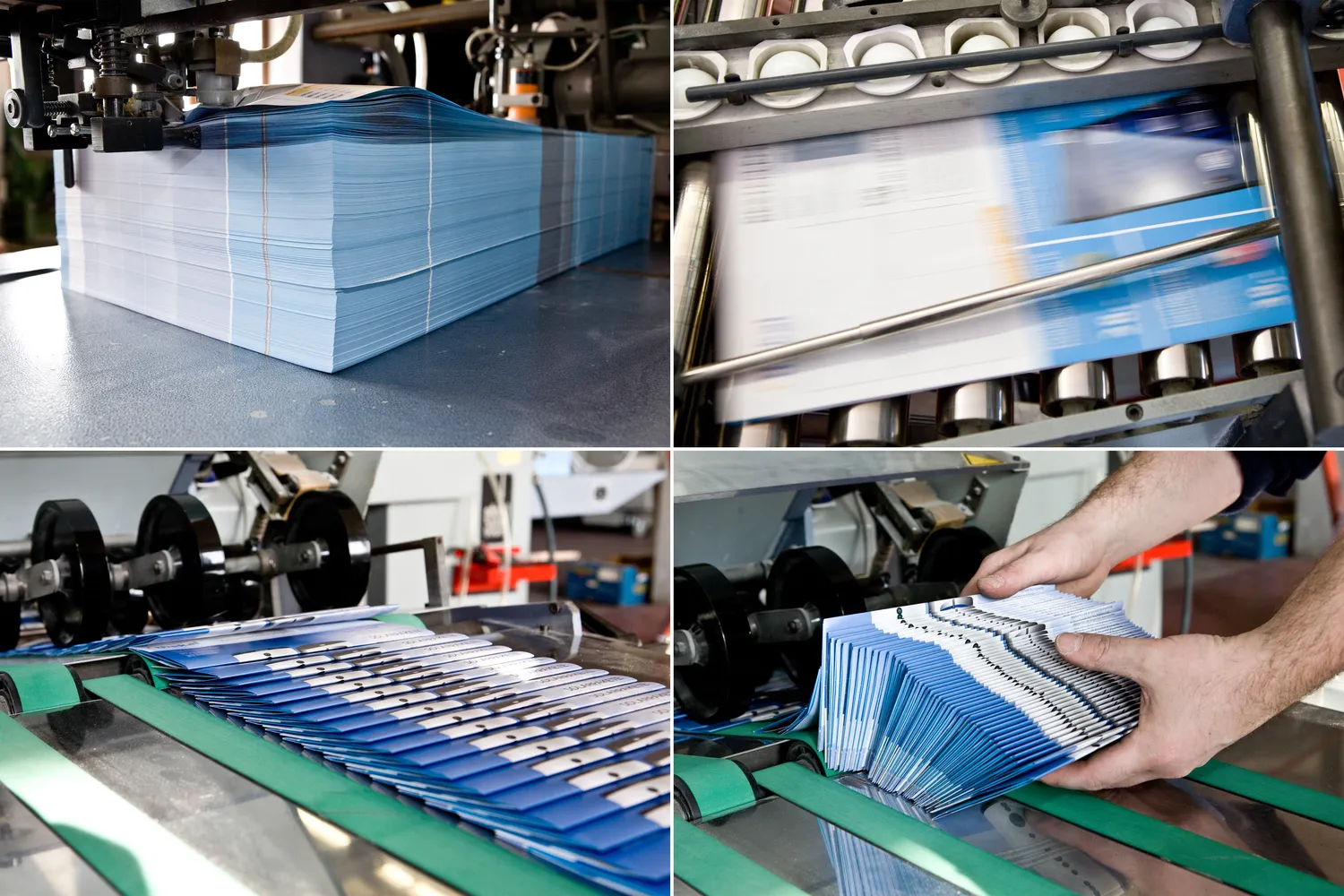

Projektowanie i produkcja maszyn to dwa odrębne, ale ściśle ze sobą powiązane procesy. Projektowanie skupia się głównie na tworzeniu koncepcji oraz opracowywaniu szczegółowych rysunków technicznych i specyfikacji materiałowych. Inżynierowie zajmujący się projektowaniem muszą mieć szeroką wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa, aby stworzyć funkcjonalny i efektywny produkt. Proces ten obejmuje również analizę potrzeb klientów oraz badanie rynku w celu dostosowania projektu do aktualnych trendów i wymagań użytkowników. Z kolei produkcja maszyn koncentruje się na realizacji zaprojektowanych rozwiązań poprzez wykorzystanie odpowiednich technologii i metod wytwarzania. W tym etapie kluczowe jest zarządzanie procesem produkcyjnym oraz kontrola jakości gotowych produktów. Różnice te obejmują także umiejętności wymagane od pracowników – projektanci muszą być kreatywni i innowacyjni, podczas gdy pracownicy produkcji powinni być skrupulatni i dokładni w wykonywaniu swoich obowiązków.

Jakie są najważniejsze standardy jakości w branży maszynowej

W branży projektowania i produkcji maszyn jakość produktów ma kluczowe znaczenie dla satysfakcji klientów oraz długofalowego sukcesu przedsiębiorstw. Istnieje wiele standardów jakości, które regulują procesy związane z projektowaniem i produkcją maszyn. Jednym z najważniejszych standardów jest ISO 9001, który określa wymagania dotyczące systemu zarządzania jakością w organizacjach. Firmy certyfikowane według tego standardu zobowiązane są do ciągłego doskonalenia swoich procesów oraz zapewnienia zgodności produktów z oczekiwaniami klientów. Innym istotnym standardem jest ISO 14001 dotyczący zarządzania środowiskowego, który pomaga firmom minimalizować negatywny wpływ ich działalności na środowisko naturalne. W branży maszynowej ważne są także normy dotyczące bezpieczeństwa produktów, takie jak CE czy UL, które potwierdzają zgodność wyrobów z obowiązującymi przepisami prawnymi oraz normami technicznymi.

Jakie są perspektywy rozwoju branży maszynowej

Branża projektowania i produkcji maszyn stoi przed wieloma perspektywami rozwoju w nadchodzących latach dzięki postępom technologicznym oraz rosnącym potrzebom rynku. Przemiany te związane są przede wszystkim z cyfryzacją procesów produkcyjnych oraz automatyzacją pracy. Technologie takie jak sztuczna inteligencja czy Internet Rzeczy otwierają nowe możliwości dla producentów maszyn poprzez umożliwienie monitorowania pracy urządzeń w czasie rzeczywistym oraz zbierania danych analitycznych do optymalizacji procesów produkcyjnych. Ponadto rosnące zainteresowanie ekologią sprawia, że firmy zaczynają inwestować w rozwój bardziej efektywnych energetycznie rozwiązań oraz materiałów przyjaznych dla środowiska. Personalizacja produktów staje się również coraz bardziej popularna – klienci oczekują indywidualnych rozwiązań dostosowanych do ich specyficznych potrzeb.