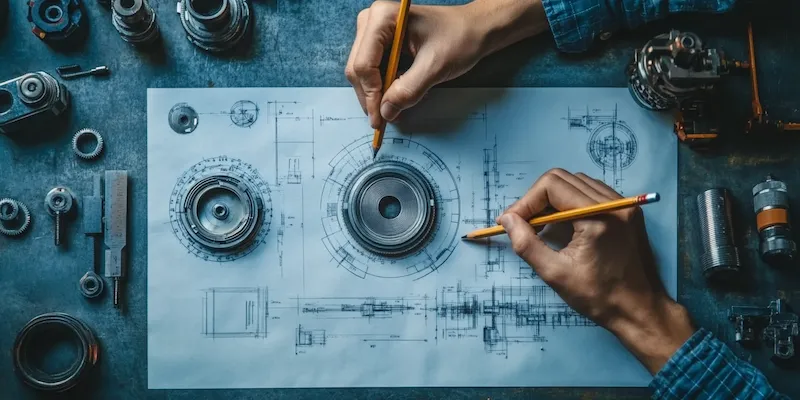

Projektowanie elementów maszyn stanowi fundamentalny etap w procesie tworzenia wszelkiego rodzaju urządzeń mechanicznych, od prostych narzędzi ręcznych po zaawansowane systemy przemysłowe. Jest to proces multidyscyplinarny, wymagający głębokiej wiedzy z zakresu mechaniki, materiałoznawstwa, wytrzymałości materiałów, kinematyki, dynamiki, a także znajomości nowoczesnych narzędzi projektowych i symulacyjnych. Dobrze zaprojektowany element maszyny to nie tylko gwarancja prawidłowego działania urządzenia, ale przede wszystkim jego niezawodność, bezpieczeństwo użytkowania, efektywność energetyczna oraz długowieczność.

Współczesne projektowanie elementów maszyn opiera się na precyzyjnych obliczeniach, analizach numerycznych oraz zaawansowanych symulacjach komputerowych. Pozwalają one na weryfikację wytrzymałości, sztywności, odporności na zmęczenie, a także na optymalizację kształtu i masy elementu jeszcze przed jego fizycznym wykonaniem. Kluczowe jest zrozumienie warunków pracy, obciążeń, występujących naprężeń i odkształceń. Projektanci muszą brać pod uwagę czynniki zewnętrzne, takie jak temperatura, wilgotność, obecność substancji chemicznych czy wibracje, które mogą znacząco wpływać na żywotność komponentów.

Proces ten obejmuje szereg etapów, zaczynając od analizy wymagań, poprzez tworzenie koncepcji, wykonanie szczegółowych rysunków technicznych, dobór odpowiednich materiałów, aż po przeprowadzenie testów i walidację. Każdy etap wymaga szczegółowej dokumentacji i ścisłej kontroli jakości. Innowacyjne podejścia w projektowaniu, takie jak wykorzystanie metod optymalizacji topologii czy druku 3D, otwierają nowe możliwości tworzenia elementów o unikalnych właściwościach, które wcześniej były trudne lub niemożliwe do wykonania tradycyjnymi metodami.

Celem nadrzędnym projektanta jest stworzenie elementu, który będzie nie tylko funkcjonalny i wydajny, ale także ekonomiczny w produkcji i eksploatacji. Odpowiedni dobór materiałów, minimalizacja liczby części składowych oraz projektowanie z myślą o łatwości montażu i demontażu to czynniki wpływające na ogólny koszt cyklu życia produktu. W kontekście projektowania elementów maszyn, niezwykle istotne jest również przestrzeganie norm bezpieczeństwa i przepisów prawnych, które regulują konstrukcję i użytkowanie maszyn w różnych gałęziach przemysłu.

Krytyczne aspekty tworzenia wytrzymałych elementów maszyn zgodnie z potrzebami

Tworzenie wytrzymałych elementów maszyn wymaga dogłębnego zrozumienia mechaniki konstrukcji oraz specyfiki działania każdego komponentu w ramach większego systemu. Niezbędne jest uwzględnienie wszelkich przewidywanych obciążeń, zarówno statycznych, jak i dynamicznych, które będą oddziaływać na element podczas jego eksploatacji. Analiza naprężeń i odkształceń jest kluczowa dla zapewnienia, że element nie ulegnie uszkodzeniu ani deformacji pod wpływem pracy. Stosuje się tutaj zaawansowane narzędzia, takie jak metoda elementów skończonych (MES), która pozwala na symulację rozkładu naprężeń w skomplikowanych geometriach.

Dobór odpowiedniego materiału odgrywa równie istotną rolę. Materiał musi charakteryzować się nie tylko odpowiednią wytrzymałością mechaniczną, ale także odpornością na czynniki zewnętrzne, takie jak korozja, wysoka temperatura, ścieranie czy agresywne środowisko chemiczne. W zależności od zastosowania, inżynierowie rozważają użycie stali, żeliwa, aluminium, stopów tytanu, tworzyw sztucznych, kompozytów czy ceramiki. Każdy materiał posiada unikalne właściwości, które należy dopasować do konkretnych wymagań stawianych elementowi.

Kolejnym ważnym aspektem jest projektowanie pod kątem zmęczenia materiału. Elementy maszyn często podlegają cyklicznym obciążeniom, które mogą prowadzić do powstania i rozwoju pęknięć zmęczeniowych, nawet jeśli naprężenia nie przekraczają granicy plastyczności. Analiza życia zmęczeniowego pozwala na określenie przewidywanej żywotności elementu i zaprojektowanie go w taki sposób, aby zapobiec przedwczesnej awarii. Obejmuje to optymalizację kształtu, eliminację karbów, które mogą być inicjatorami pęknięć, oraz odpowiedni dobór obróbki cieplnej i powierzchniowej.

Niezawodność i bezpieczeństwo użytkowania to priorytety, które muszą przyświecać każdemu projektowi. Oznacza to konieczność uwzględnienia potencjalnych trybów awarii i zaprojektowania elementów tak, aby ich uszkodzenie nie prowadziło do niebezpiecznych sytuacji. Projektanci często stosują redundancję, stosują zapasy bezpieczeństwa oraz przeprowadzają szczegółowe analizy ryzyka. Wszelkie obliczenia i decyzje projektowe muszą być poparte solidnymi dowodami i zgodne z obowiązującymi normami branżowymi.

Nowoczesne technologie i metodyka w projektowaniu elementów maszyn

Symulacje komputerowe, takie jak analiza MES, są nieocenione w przewidywaniu zachowania elementów pod wpływem różnorodnych obciążeń i warunków eksploatacji. Pozwalają one na identyfikację obszarów krytycznych, w których występują najwyższe naprężenia lub największe odkształcenia, a także na optymalizację geometrii w celu zmniejszenia masy lub zwiększenia wytrzymałości. Dostępność coraz potężniejszych mocy obliczeniowych umożliwia przeprowadzanie bardzo złożonych symulacji, uwzględniających nieliniowe zachowania materiałów, efekty dynamiczne czy interakcje między różnymi częściami maszyny.

Metodyka projektowania zorientowanego na parametry i zorientowanego na modele (PDM/PLM) pozwala na efektywne zarządzanie całym cyklem życia produktu, od koncepcji po produkcję i serwis. Umożliwia to śledzenie zmian, zarządzanie wersjami dokumentacji oraz współpracę między różnymi zespołami projektowymi. Wdrażanie zasad projektowania z myślą o produkcji (DFM) i projektowania z myślą o montażu (DFA) przyczynia się do obniżenia kosztów wytwarzania i usprawnienia procesów logistycznych.

Szczególną uwagę należy poświęcić technologiom przyrostowym, takim jak druk 3D. Umożliwiają one tworzenie elementów o skomplikowanych, organicznych kształtach, które byłyby niemożliwe do wykonania tradycyjnymi metodami. Druk 3D otwiera nowe możliwości w optymalizacji topologii, tworząc lekkie i jednocześnie bardzo wytrzymałe komponenty. Jest to szczególnie cenne w branżach wymagających wysokiej precyzji i minimalizacji masy, takich jak lotnictwo czy medycyna.

Wybór odpowiednich materiałów dla projektowanych elementów maszyn

Wybór właściwego materiału jest jednym z najistotniejszych czynników decydujących o sukcesie projektu elementu maszyny. Odpowiednio dobrany materiał zapewnia nie tylko wymaganą wytrzymałość i sztywność, ale także wpływa na odporność na zużycie, korozję, zmienne temperatury oraz inne czynniki środowiskowe, z którymi element będzie miał do czynienia podczas eksploatacji. Niewłaściwy wybór może skutkować przedwczesną awarią, obniżeniem wydajności maszyny, a nawet zagrożeniem dla bezpieczeństwa użytkowników.

Podstawową grupę materiałów stosowanych w przemyśle stanowią metale. Stal, w zależności od składu chemicznego i obróbki, oferuje szeroki zakres właściwości mechanicznych – od wysokiej wytrzymałości i twardości, po elastyczność i odporność na uderzenia. Stale węglowe, niskostopowe, wysokostopowe, nierdzewne czy narzędziowe znajdują zastosowanie w zależności od specyficznych wymagań. Aluminium i jego stopy są cenione za lekkość, dobrą przewodność cieplną i elektryczną oraz odporność na korozję, co czyni je idealnym wyborem dla elementów, gdzie masa odgrywa kluczową rolę, np. w przemyśle motoryzacyjnym czy lotniczym.

Stopy miedzi, takie jak brąz czy mosiądz, charakteryzują się dobrą odpornością na ścieranie i korozję, a także doskonałą przewodnością elektryczną, co sprawia, że są często wykorzystywane do produkcji elementów pracujących w trudnych warunkach lub wymagających dobrej przewodności.

Tworzywa sztuczne, ze względu na swoją lekkość, izolacyjność elektryczną i cieplną, a także łatwość formowania, zyskały ogromną popularność. Polimery konstrukcyjne, takie jak poliamidy (PA), poliwęglany (PC), poliacetale (POM) czy PTFE, oferują szeroki zakres właściwości mechanicznych i chemicznych. Są one często stosowane jako zamienniki metali w aplikacjach, gdzie wymagana jest odporność na korozję lub gdzie istotne jest zmniejszenie masy. Kompozyty, łączące różne materiały (np. włókna węglowe lub szklane z żywicami polimerowymi), pozwalają na uzyskanie materiałów o wyjątkowej wytrzymałości i sztywności przy zachowaniu niskiej masy.

Ceramika techniczna, choć krucha, oferuje nadzwyczajną twardość, odporność na wysokie temperatury oraz doskonałą odporność chemiczną. Jest stosowana w elementach poddawanych ekstremalnym warunkac

Projektowanie elementów maszyn to złożony proces, który wymaga wszechstronnej wiedzy technicznej i stosowania nowoczesnych narzędzi. Jego celem jest stworzenie komponentów, które są nie tylko funkcjonalne i wydajne, ale przede wszystkim niezawodne, bezpieczne i ekonomiczne w produkcji i eksploatacji. Dobrze zaprojektowane elementy maszyn stanowią fundament każdej sprawnej i innowacyjnej konstrukcji.