Automatyzacja przemysłu opakowań to proces, który polega na wprowadzeniu technologii i systemów automatycznych w celu zwiększenia efektywności produkcji oraz poprawy jakości opakowań. W dzisiejszych czasach, kiedy konkurencja na rynku jest ogromna, przedsiębiorstwa muszą stawiać na innowacje, aby utrzymać się na powierzchni. Automatyzacja pozwala na znaczne przyspieszenie procesów produkcyjnych, co przekłada się na większą wydajność i mniejsze koszty operacyjne. Dzięki zastosowaniu nowoczesnych maszyn i oprogramowania, możliwe jest zminimalizowanie błędów ludzkich, co wpływa na jakość finalnego produktu. Warto również zauważyć, że automatyzacja przyczynia się do poprawy warunków pracy, ponieważ pracownicy mogą skupić się na bardziej kreatywnych zadaniach, zamiast wykonywać rutynowe czynności. Wprowadzenie automatyzacji w przemyśle opakowań może również wpłynąć na zrównoważony rozwój, gdyż nowoczesne technologie często są bardziej ekologiczne i energooszczędne.

Jakie technologie są wykorzystywane w automatyzacji przemysłu opakowań

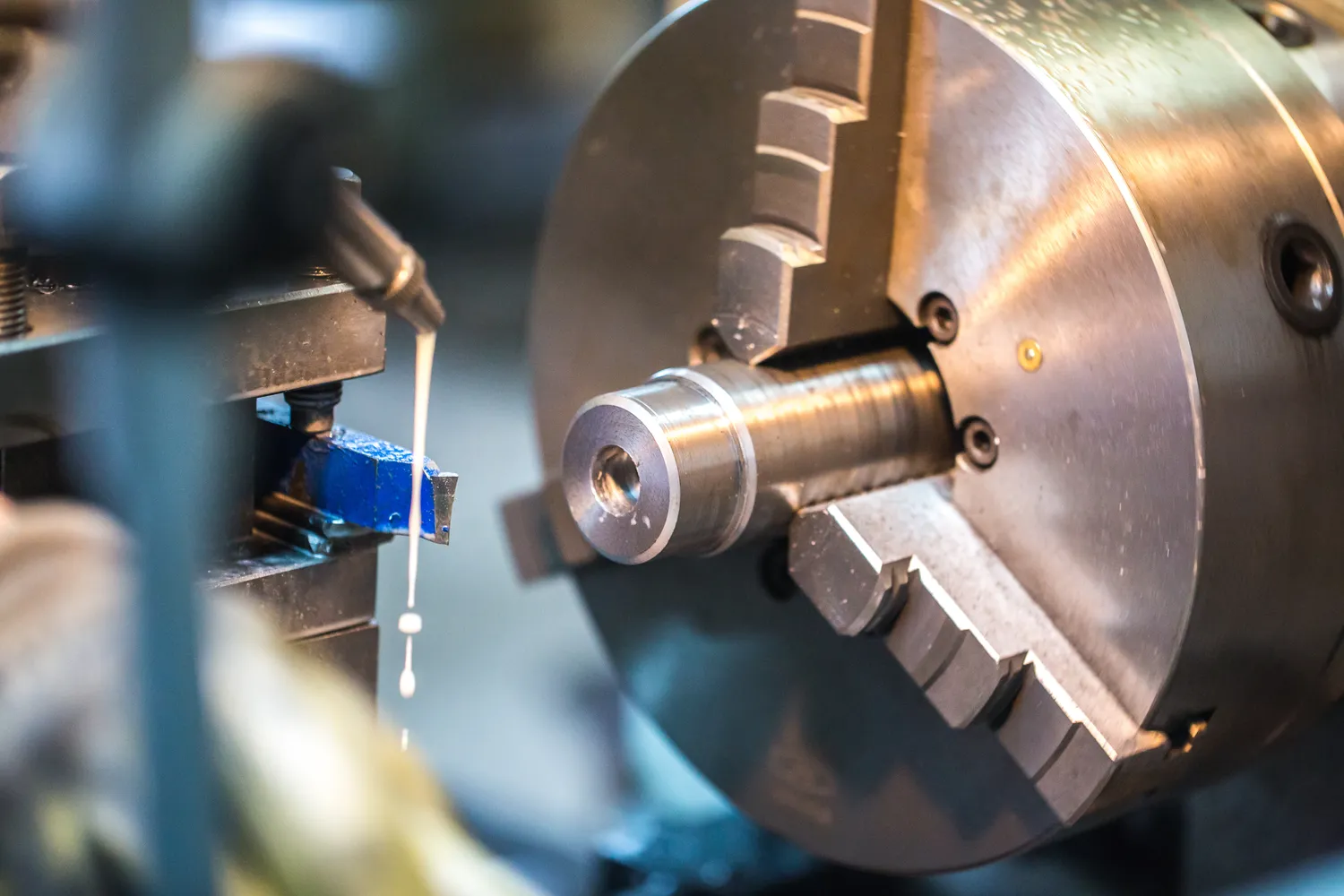

W automatyzacji przemysłu opakowań wykorzystuje się szereg zaawansowanych technologii, które mają na celu usprawnienie procesów produkcyjnych oraz zwiększenie ich efektywności. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania związane z pakowaniem, takie jak układanie produktów w kartonach czy paletowanie. Roboty te są programowalne i mogą być dostosowane do różnych rodzajów produktów oraz wymagań produkcyjnych. Kolejną istotną technologią są systemy transportowe, które umożliwiają szybkie i efektywne przemieszczanie produktów w obrębie zakładu produkcyjnego. Automatyczne linie pakujące to kolejny przykład innowacji, które pozwalają na zautomatyzowanie całego procesu pakowania od momentu napełnienia po etykietowanie i zamykanie opakowań. Systemy monitorowania i analizy danych również odgrywają kluczową rolę w automatyzacji, pozwalając firmom na bieżąco śledzić wydajność produkcji oraz identyfikować obszary do poprawy.

Jakie korzyści przynosi automatyzacja w przemyśle opakowań dla firm

Wprowadzenie automatyzacji w przemyśle opakowań przynosi wiele korzyści dla firm działających w tej branży. Przede wszystkim automatyzacja pozwala na znaczne zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz redukcję kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych technologii możliwe jest również osiągnięcie wyższej jakości produktów, co przekłada się na większe zadowolenie klientów oraz lepszą reputację marki. Kolejną istotną korzyścią jest możliwość elastycznego dostosowywania procesów produkcyjnych do zmieniających się potrzeb rynku. Firmy mogą szybko reagować na nowe trendy oraz wymagania klientów, co daje im przewagę konkurencyjną. Automatyzacja przyczynia się także do poprawy bezpieczeństwa pracy, ponieważ wiele niebezpiecznych czynności jest wykonywanych przez maszyny zamiast ludzi. Ostatecznie firmy korzystające z automatyzacji mogą liczyć na oszczędności związane z mniejszym zużyciem surowców oraz energii, co jest szczególnie ważne w kontekście rosnącej świadomości ekologicznej społeczeństwa.

Jakie wyzwania wiążą się z wdrażaniem automatyzacji w przemyśle opakowań

Wdrażanie automatyzacji w przemyśle opakowań niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn oraz technologii. Dla wielu firm może to stanowić barierę finansową, zwłaszcza dla mniejszych przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń oraz systemów informatycznych. Wprowadzenie automatyzacji wiąże się również z koniecznością dostosowania istniejących procesów produkcyjnych do nowych technologii, co może wymagać dodatkowego czasu i zasobów. Ponadto przedsiębiorstwa muszą również brać pod uwagę ryzyko związane z awariami maszyn czy systemów informatycznych, które mogą prowadzić do przestojów w produkcji i strat finansowych. Wreszcie ważne jest także monitorowanie wpływu automatyzacji na zatrudnienie – niektóre stanowiska mogą ulec likwidacji lub zmianie charakteru pracy, co może budzić obawy wśród pracowników.

Jakie są przyszłe trendy w automatyzacji przemysłu opakowań

Przyszłość automatyzacji przemysłu opakowań wydaje się być obiecująca, z wieloma nowymi trendami, które mogą zrewolucjonizować sposób, w jaki produkty są pakowane i dystrybuowane. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na bardziej zaawansowane analizy danych oraz optymalizację procesów produkcyjnych. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie wcześniejszych doświadczeń i dostosowywać swoje działania do zmieniających się warunków rynkowych. Kolejnym istotnym kierunkiem rozwoju jest automatyzacja w chmurze, która umożliwia zdalne zarządzanie procesami produkcyjnymi oraz dostęp do danych w czasie rzeczywistym. To z kolei pozwala firmom na szybsze podejmowanie decyzji oraz lepsze reagowanie na potrzeby klientów. Warto również zwrócić uwagę na rosnącą popularność robotów współpracujących, które mogą pracować obok ludzi, zwiększając wydajność i bezpieczeństwo pracy. Przemysł opakowań staje się coraz bardziej zrównoważony, co oznacza, że firmy będą musiały inwestować w ekologiczne materiały oraz technologie, które zmniejszają wpływ na środowisko.

Jakie są kluczowe czynniki sukcesu w automatyzacji przemysłu opakowań

Aby automatyzacja w przemyśle opakowań przyniosła oczekiwane rezultaty, przedsiębiorstwa muszą zwrócić uwagę na kilka kluczowych czynników sukcesu. Przede wszystkim ważne jest dokładne zaplanowanie procesu wdrażania automatyzacji, co obejmuje analizę aktualnych procesów produkcyjnych oraz identyfikację obszarów wymagających poprawy. Niezbędne jest również zaangażowanie pracowników w proces zmian – ich wiedza i doświadczenie mogą pomóc w lepszym dostosowaniu technologii do rzeczywistych potrzeb zakładu. Kolejnym istotnym czynnikiem jest wybór odpowiednich technologii oraz dostawców, którzy będą w stanie zapewnić wsparcie techniczne oraz serwis posprzedażowy. Firmy powinny również inwestować w szkolenia dla pracowników, aby zapewnić im umiejętności niezbędne do obsługi nowych maszyn i systemów. Monitorowanie wyników po wdrożeniu automatyzacji jest równie ważne – regularna analiza efektywności pozwala na bieżąco identyfikować problemy oraz wprowadzać korekty.

Jakie są przykłady zastosowania automatyzacji w przemyśle opakowań

W przemyśle opakowań istnieje wiele przykładów zastosowania automatyzacji, które pokazują jej potencjał i korzyści płynące z jej wdrożenia. Jednym z najbardziej znanych przykładów są linie pakujące stosowane w fabrykach napojów, gdzie maszyny automatycznie napełniają butelki, zakręcają je i etykietują. Takie rozwiązania znacząco przyspieszają proces produkcji i minimalizują ryzyko błędów ludzkich. Innym przykładem są roboty paletujące, które potrafią szybko i precyzyjnie układać produkty na paletach, co zwiększa efektywność transportu i magazynowania. Automatyzacja znajduje również zastosowanie w branży kosmetycznej, gdzie maszyny do pakowania mogą dostosowywać wielkość opakowań do różnych produktów oraz ich specyfikacji. W sektorze spożywczym automatyczne systemy etykietowania pozwalają na szybkie i dokładne oznaczanie produktów zgodnie z obowiązującymi normami prawnymi. Warto również wspomnieć o zastosowaniu technologii RFID (identyfikacja radiowa), która umożliwia śledzenie produktów na każdym etapie łańcucha dostaw.

Jakie są najlepsze praktyki wdrażania automatyzacji w przemyśle opakowań

Wdrażanie automatyzacji w przemyśle opakowań wymaga przestrzegania kilku najlepszych praktyk, które mogą pomóc firmom osiągnąć sukces w tym zakresie. Przede wszystkim kluczowe jest przeprowadzenie szczegółowej analizy potrzeb przedsiębiorstwa oraz określenie celów związanych z automatyzacją. Ważne jest także zaangażowanie wszystkich interesariuszy – od zarządu po pracowników linii produkcyjnej – aby zapewnić pełne wsparcie dla procesu zmian. Kolejną istotną praktyką jest wybór odpowiednich technologii i dostawców, którzy będą mogli dostarczyć rozwiązania dostosowane do specyfiki zakładu oraz jego potrzeb produkcyjnych. Firmy powinny również inwestować w szkolenia dla pracowników, aby zapewnić im umiejętności niezbędne do obsługi nowych systemów i maszyn. Regularne monitorowanie wyników po wdrożeniu automatyzacji pozwala na bieżąco oceniać efektywność działań oraz identyfikować obszary wymagające poprawy.

Jakie są różnice między tradycyjnym a zautomatyzowanym procesem pakowania

Różnice między tradycyjnym a zautomatyzowanym procesem pakowania są znaczące i mają wpływ na efektywność produkcji oraz jakość finalnego produktu. W tradycyjnym podejściu wiele czynności wykonywanych jest ręcznie przez pracowników, co często prowadzi do błędów ludzkich oraz dłuższego czasu realizacji zamówień. Proces ten może być także mniej elastyczny – trudniej jest dostosować go do zmieniających się wymagań rynku czy specyfiki produktów. Z kolei zautomatyzowany proces pakowania wykorzystuje nowoczesne technologie takie jak roboty przemysłowe czy systemy transportowe, co pozwala na znaczne przyspieszenie produkcji oraz zwiększenie jej wydajności. Automatyczne linie pakujące są bardziej precyzyjne i mogą łatwo dostosowywać się do różnych rodzajów produktów bez konieczności długotrwałych przestojów. Dodatkowo automatyzacja przyczynia się do poprawy jakości pakowania poprzez eliminację błędów ludzkich oraz zwiększenie spójności procesów produkcyjnych.

Jakie są najczęstsze błędy podczas wdrażania automatyzacji w przemyśle opakowań

Wdrażanie automatyzacji w przemyśle opakowań wiąże się z pewnymi ryzykami i pułapkami, które mogą prowadzić do niepowodzeń lub nieoptymalnych wyników. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb przedsiębiorstwa przed rozpoczęciem procesu automatyzacji. Firmy często decydują się na zakup nowoczesnych technologii bez wcześniejszego określenia celów czy wymagań dotyczących produkcji, co może prowadzić do niewłaściwego wyboru rozwiązań technologicznych. Innym powszechnym problemem jest niedostateczne zaangażowanie pracowników – ignorowanie ich opinii czy brak szkoleń może skutkować oporem wobec zmian oraz niską efektywnością nowych systemów. Często zdarza się również niedoszacowanie kosztów związanych z wdrożeniem automatyzacji, co może prowadzić do przekroczenia budżetu projektu. Ważne jest także monitorowanie wyników po wdrożeniu – brak regularnej analizy efektywności może uniemożliwić identyfikację problemów czy obszarów wymagających poprawy.