Przemysł metalurgiczny to jedna z kluczowych gałęzi przemysłu, która zajmuje się obróbką metali oraz ich przetwarzaniem w różnorodne produkty. Wytwarzanie stali jest jednym z najważniejszych procesów w tej branży, ponieważ stal jest materiałem o szerokim zastosowaniu, wykorzystywanym w budownictwie, motoryzacji czy produkcji maszyn. Oprócz stali, przemysł metalurgiczny produkuje również różne stopy metali, takie jak aluminium, miedź czy żelazo, które mają swoje specyficzne właściwości i zastosowania. Metalurgia nie ogranicza się jedynie do produkcji metali, ale obejmuje także ich recykling, co jest niezwykle istotne w kontekście ochrony środowiska. Recykling metali pozwala na zmniejszenie zużycia surowców naturalnych oraz energii potrzebnej do ich wydobycia i przetworzenia.

Jakie technologie są wykorzystywane w przemyśle metalurgicznym

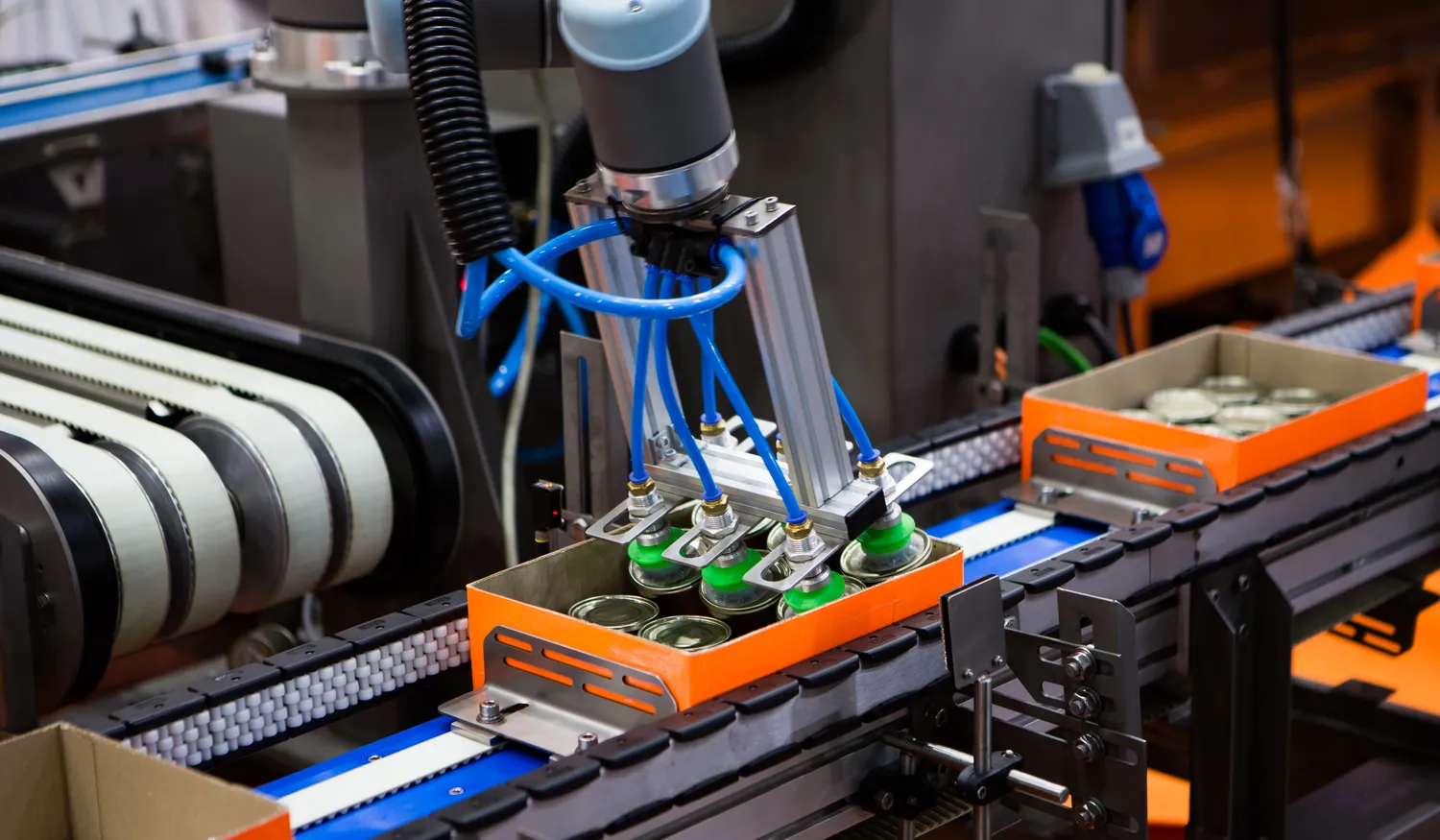

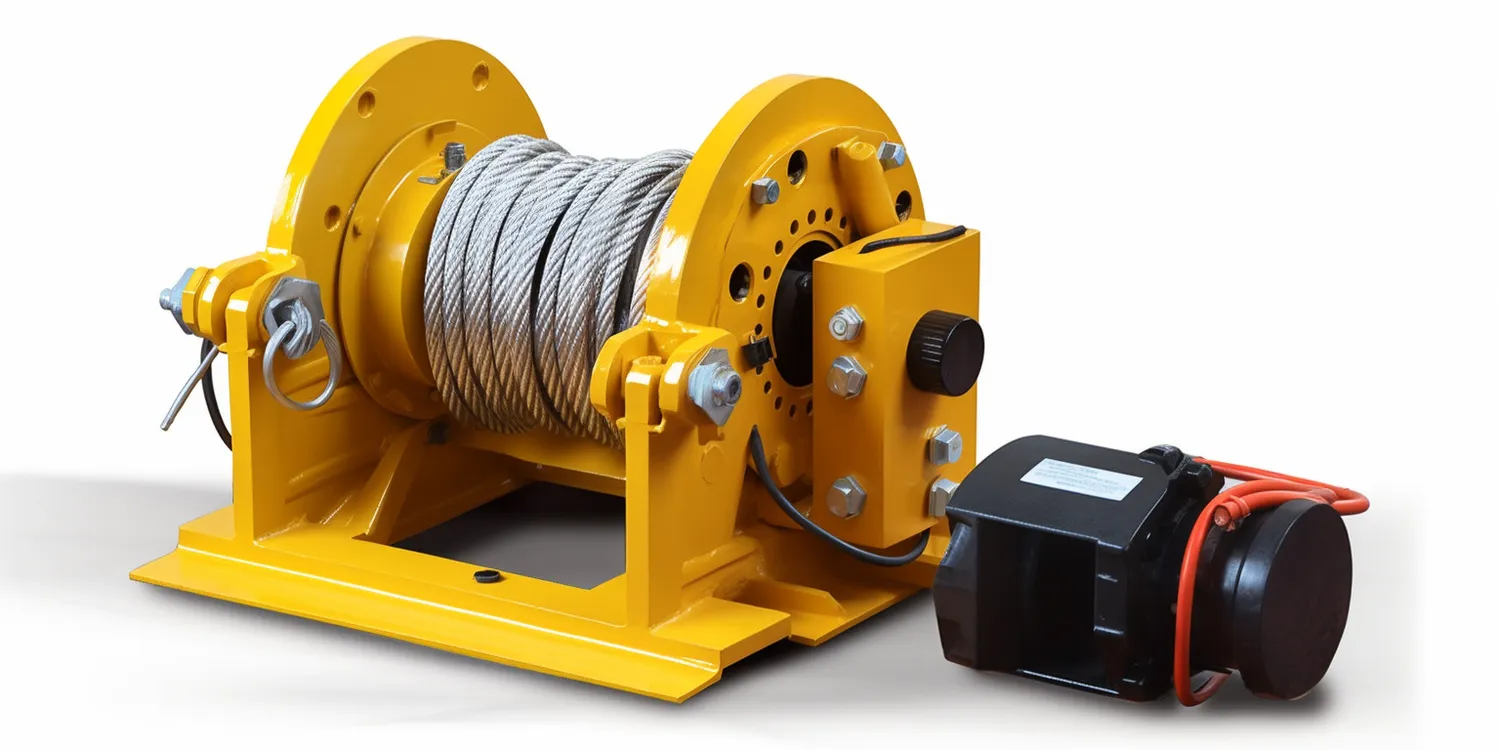

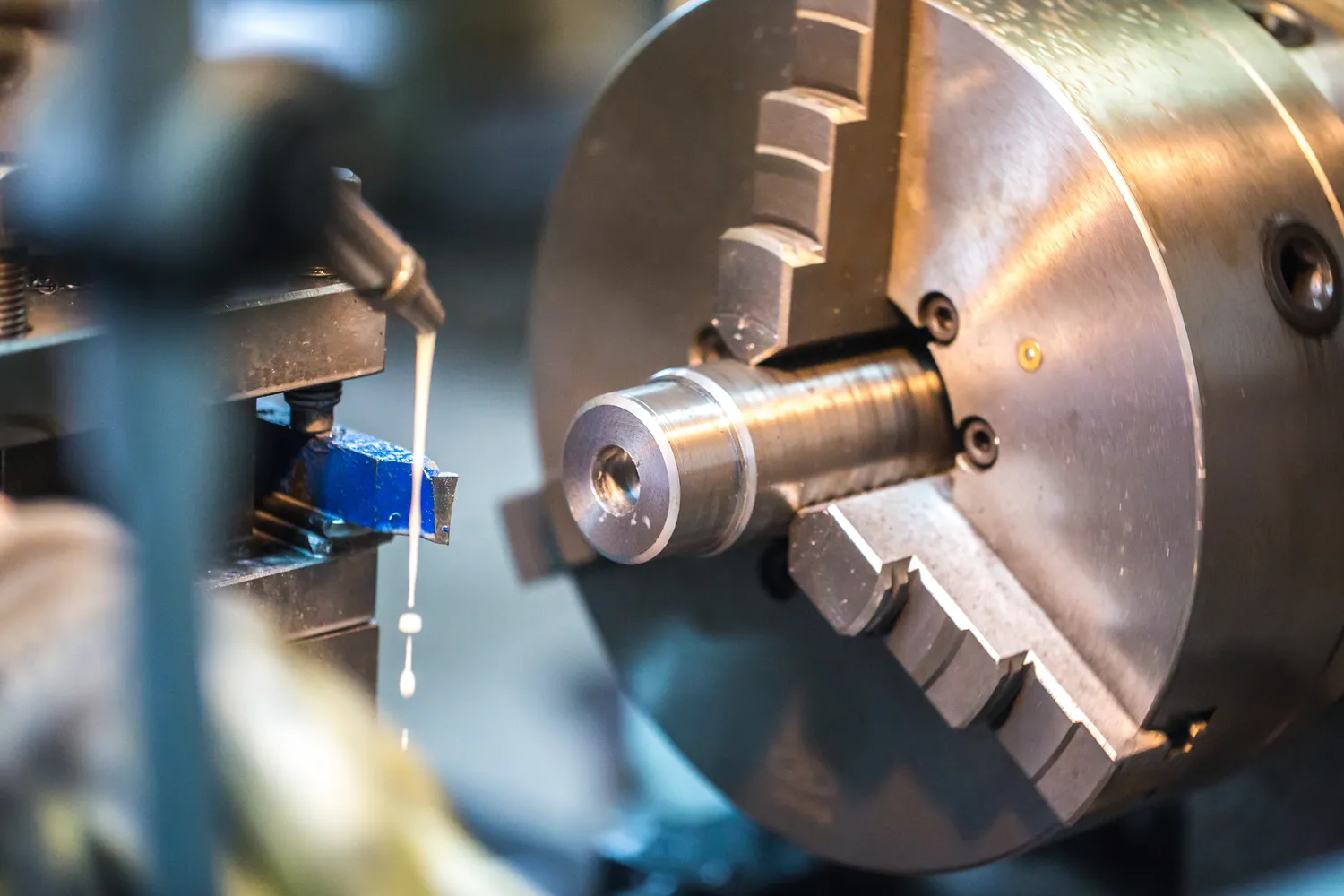

W przemyśle metalurgicznym stosuje się szereg zaawansowanych technologii, które umożliwiają efektywne przetwarzanie metali oraz ich obróbkę. Jedną z najpopularniejszych metod jest odlewanie, które polega na wlewaniu stopionego metalu do formy w celu uzyskania pożądanego kształtu. Inną technologią jest walcowanie, które polega na deformacji metalu pod wpływem siły mechanicznej, co pozwala na uzyskanie cienkowarstwowych produktów. Procesy te są często wspierane przez nowoczesne technologie komputerowe, które umożliwiają precyzyjne sterowanie parametrami produkcji oraz monitorowanie jakości wyrobów. W ostatnich latach coraz większą rolę odgrywają także technologie związane z automatyzacją i robotyzacją procesów produkcyjnych, co przyczynia się do zwiększenia wydajności oraz redukcji kosztów. Dodatkowo rozwijają się technologie związane z obróbką cieplną i chemiczną metali, które pozwalają na poprawę ich właściwości mechanicznych i odporności na korozję.

Jakie są wyzwania przed którymi stoi przemysł metalurgiczny

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego dalszy rozwój oraz stabilność. Jednym z głównych problemów jest rosnąca konkurencja ze strony krajów o niższych kosztach produkcji, co zmusza firmy do poszukiwania sposobów na zwiększenie efektywności oraz obniżenie kosztów. Dodatkowo przemysł ten musi zmierzyć się z rosnącymi wymaganiami dotyczącymi ochrony środowiska oraz zrównoważonego rozwoju. Wiele krajów wprowadza surowsze normy dotyczące emisji gazów cieplarnianych oraz zużycia energii, co wymusza na producentach inwestycje w nowoczesne technologie i procesy produkcyjne. Kolejnym wyzwaniem jest dostępność surowców naturalnych, które są niezbędne do produkcji metali. Zmiany klimatyczne oraz polityczne napięcia mogą wpłynąć na łańcuch dostaw i dostępność tych surowców.

Jakie znaczenie ma przemysł metalurgiczny dla gospodarki

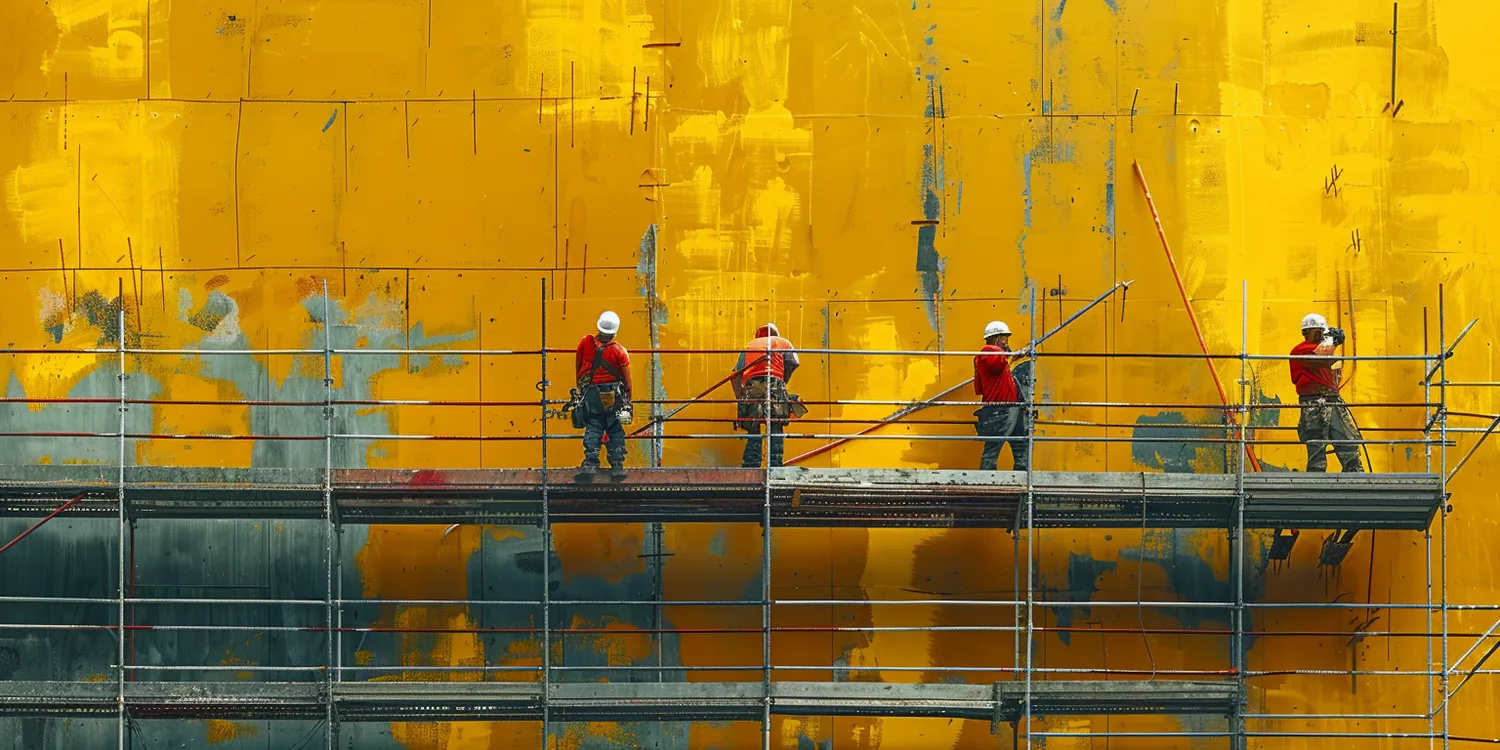

Znaczenie przemysłu metalurgicznego dla gospodarki jest ogromne i wieloaspektowe. Po pierwsze, sektor ten generuje znaczące przychody oraz miejsca pracy dla milionów ludzi na całym świecie. Przemysł metalurgiczny dostarcza nie tylko surowce dla innych gałęzi przemysłu, ale także wpływa na rozwój technologii oraz innowacji w różnych dziedzinach. Stal i inne metale są podstawą budownictwa infrastrukturalnego, co ma kluczowe znaczenie dla rozwoju miast i regionów. Ponadto przemysł ten przyczynia się do wzrostu eksportu krajowego poprzez dostarczanie wysokiej jakości produktów metalowych na rynki zagraniczne. Wspiera również lokalne społeczności poprzez inwestycje w infrastrukturę oraz programy edukacyjne dla młodzieży zainteresowanej karierą w branży metalurgicznej.

Jakie są główne surowce wykorzystywane w przemyśle metalurgicznym

W przemyśle metalurgicznym kluczowe znaczenie mają surowce, które są podstawą produkcji metali i ich stopów. Najważniejszym z nich jest żelazo, które stanowi główny składnik stali. Żelazo pozyskuje się z rud żelaza, które są wydobywane w kopalniach na całym świecie. Proces wydobycia i przetwarzania rudy żelaza jest skomplikowany i wymaga zastosowania zaawansowanych technologii, aby uzyskać wysokiej jakości surowiec. Oprócz żelaza, istotne są także inne metale, takie jak aluminium, miedź, nikiel czy cynk, które mają swoje specyficzne zastosowania w różnych branżach. Aluminium jest szczególnie cenione za swoją lekkość i odporność na korozję, co sprawia, że znajduje szerokie zastosowanie w przemyśle lotniczym oraz motoryzacyjnym. Miedź z kolei jest doskonałym przewodnikiem elektryczności i ciepła, co czyni ją niezastąpioną w produkcji kabli i urządzeń elektronicznych.

Jakie są zastosowania produktów przemysłu metalurgicznego

Produkty przemysłu metalurgicznego znajdują zastosowanie w wielu dziedzinach życia codziennego oraz w różnych branżach gospodarki. Stal jest jednym z najczęściej wykorzystywanych materiałów budowlanych, stosowanym do konstrukcji budynków, mostów czy dróg. Dzięki swojej wytrzymałości i elastyczności stal jest idealnym materiałem do budowy wszelkiego rodzaju infrastruktury. W przemyśle motoryzacyjnym stal oraz jej stopy są używane do produkcji karoserii samochodowych oraz elementów silników. W branży energetycznej metale wykorzystywane są do budowy turbin wiatrowych oraz instalacji słonecznych, co przyczynia się do rozwoju odnawialnych źródeł energii. Produkty metalurgiczne znajdują również zastosowanie w elektronice, gdzie miedź i aluminium są używane do produkcji kabli oraz komponentów elektronicznych. W medycynie metale takie jak tytan czy stal nierdzewna są wykorzystywane do produkcji implantów oraz narzędzi chirurgicznych ze względu na swoją biokompatybilność i odporność na korozję.

Jakie innowacje wpływają na rozwój przemysłu metalurgicznego

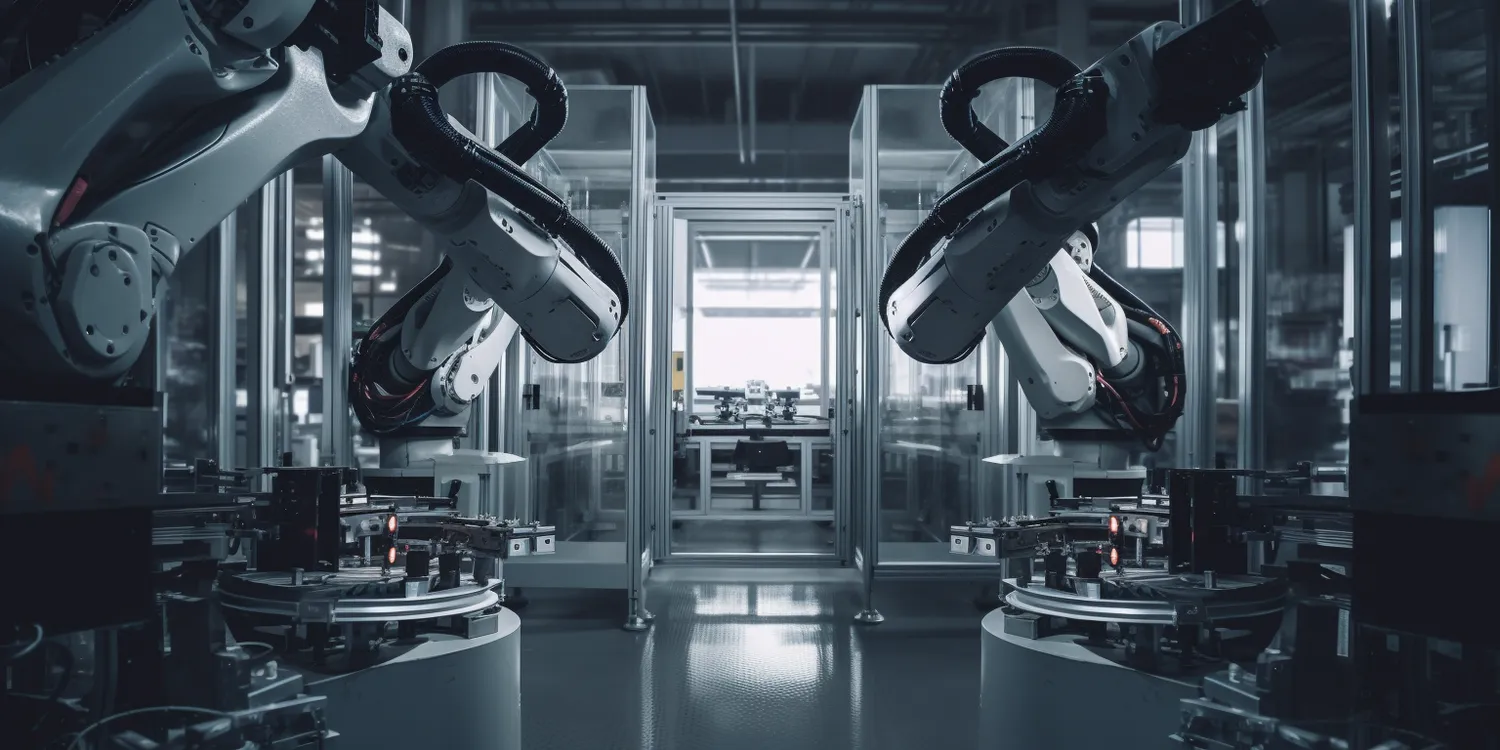

Innowacje technologiczne mają ogromny wpływ na rozwój przemysłu metalurgicznego, przyczyniając się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na szybsze i bardziej precyzyjne wykonywanie operacji obróbczych. Robotyzacja linii produkcyjnych umożliwia redukcję kosztów pracy oraz minimalizację błędów ludzkich. Dodatkowo nowoczesne technologie informacyjne pozwalają na lepsze zarządzanie procesami produkcyjnymi poprzez monitorowanie wydajności maszyn oraz optymalizację zużycia surowców i energii. W ostatnich latach coraz większą uwagę przykłada się także do technologii związanych z ekologicznymi metodami produkcji metali, które mają na celu zmniejszenie negatywnego wpływu na środowisko naturalne. Przykładem może być rozwój technologii pieców elektrycznych czy procesów hydrometalurgicznych, które pozwalają na bardziej efektywne wykorzystanie surowców oraz ograniczenie emisji gazów cieplarnianych.

Jakie są perspektywy rozwoju przemysłu metalurgicznego

Perspektywy rozwoju przemysłu metalurgicznego są obiecujące, zwłaszcza w kontekście rosnącego zapotrzebowania na metale oraz ich stopy w różnych sektorach gospodarki. W miarę jak świat dąży do zrównoważonego rozwoju i ograniczenia emisji gazów cieplarnianych, przemysł metalurgiczny ma szansę stać się liderem w zakresie innowacyjnych technologii recyklingu oraz efektywnego zarządzania zasobami naturalnymi. Ponadto rozwój nowych materiałów kompozytowych oraz lekkich stopów metali otwiera nowe możliwości dla przemysłu motoryzacyjnego i lotniczego, gdzie zmniejszenie masy pojazdów ma kluczowe znaczenie dla efektywności energetycznej. Wzrost inwestycji w infrastrukturę oraz rozwój odnawialnych źródeł energii również przyczynią się do wzrostu popytu na produkty metalurgiczne. Równocześnie jednak przemysł ten musi stawić czoła wyzwaniom związanym z globalizacją rynku oraz rosnącą konkurencją ze strony krajów o niższych kosztach produkcji.

Jakie znaczenie ma jakość produktów w przemyśle metalurgicznym

Jakość produktów w przemyśle metalurgicznym ma kluczowe znaczenie dla bezpieczeństwa użytkowników oraz trwałości konstrukcji budowlanych i innych aplikacji przemysłowych. Wyroby metalowe muszą spełniać określone normy jakościowe oraz standardy bezpieczeństwa, aby mogły być stosowane w wymagających warunkach eksploatacyjnych. Dlatego też kontrola jakości jest nieodłącznym elementem procesu produkcyjnego w każdej fabryce zajmującej się obróbką metali. Wprowadzenie systemów zarządzania jakością takich jak ISO 9001 pozwala firmom na skuteczne monitorowanie procesów produkcyjnych oraz identyfikację potencjalnych problemów zanim wpłyną one na finalny produkt. Dodatkowo innowacyjne technologie pomiarowe umożliwiają dokładną analizę właściwości mechanicznych metali, co pozwala na dostosowanie procesów obróbczych do specyficznych wymagań klientów.

Jakie są różnice między metalurgią tradycyjną a nowoczesną

Metalurgia tradycyjna opierała się głównie na prostych technikach obróbczych i ręcznej pracy, podczas gdy nowoczesna metalurgia korzysta z zaawansowanych technologii i automatyzacji procesów produkcyjnych. W tradycyjnej metalurgii dominowały metody takie jak kowalstwo czy odlewanie ręczne, które wymagały dużej precyzji ze strony rzemieślników i były czasochłonne. Nowoczesne podejście wykorzystuje maszyny CNC (komputerowo sterowane), które umożliwiają precyzyjne cięcie i formowanie metali przy minimalnym udziale człowieka. Dodatkowo nowoczesna metalurgia korzysta z innowacyjnych materiałów kompozytowych oraz technologii recyklingu, co pozwala na bardziej efektywne wykorzystanie surowców naturalnych i redukcję odpadów. Różnice te wpływają nie tylko na wydajność produkcji, ale także na jakość finalnych wyrobów oraz ich właściwości mechaniczne.