Wybór odpowiedniej stali nierdzewnej do balustrad jest kluczowy dla zapewnienia ich trwałości i estetyki. Istnieje kilka rodzajów stali nierdzewnej, które są powszechnie stosowane w budownictwie i architekturze. Najczęściej spotykane to stal austenityczna, ferrytowa oraz martenzytyczna. Stal austenityczna, oznaczana jako typ 304 lub 316, charakteryzuje się wysoką odpornością na korozję, co czyni ją idealnym wyborem do zastosowań zewnętrznych oraz w miejscach narażonych na działanie wilgoci. Stal typu 316 zawiera molibden, co dodatkowo zwiększa jej odporność na korozję w środowisku morskim. Z kolei stal ferrytowa jest bardziej odporna na uszkodzenia mechaniczne, ale mniej odporna na korozję niż stal austenityczna. Stal martenzytyczna, choć rzadziej stosowana w balustradach, oferuje wysoką twardość i wytrzymałość, co czyni ją odpowiednią do zastosowań wymagających dużej odporności na ścieranie.

Jakie cechy powinna mieć stal nierdzewna do balustrad

Wybierając stal nierdzewną do balustrad, warto zwrócić uwagę na kilka kluczowych cech, które wpływają na jej funkcjonalność i wygląd. Przede wszystkim ważna jest odporność na korozję, szczególnie w przypadku balustrad montowanych na zewnątrz lub w wilgotnych pomieszczeniach. Stal o wysokiej zawartości niklu i chromu będzie lepszym wyborem, ponieważ te pierwiastki zwiększają odporność materiału na działanie czynników atmosferycznych oraz chemicznych. Kolejnym istotnym aspektem jest wytrzymałość mechaniczna, która zapewnia stabilność konstrukcji oraz bezpieczeństwo użytkowników. Dobrze dobrana stal powinna również charakteryzować się łatwością w obróbce oraz estetycznym wyglądem. Warto zwrócić uwagę na fakturę powierzchni stali – polerowana stal nierdzewna nadaje elegancki wygląd, podczas gdy matowa może być bardziej praktyczna w codziennym użytkowaniu.

Jakie są zalety używania stali nierdzewnej w balustradach

Stal nierdzewna to materiał, który cieszy się coraz większą popularnością w budownictwie ze względu na swoje liczne zalety. Przede wszystkim wyróżnia się niezwykłą odpornością na korozję, co sprawia, że balustrady wykonane z tego materiału mogą służyć przez wiele lat bez konieczności konserwacji czy wymiany. Dzięki temu inwestycja w stal nierdzewną jest opłacalna i długoterminowa. Kolejną zaletą jest estetyka – stal nierdzewna ma nowoczesny wygląd i doskonale komponuje się z różnorodnymi stylami architektonicznymi. Może być stosowana zarówno w obiektach komercyjnych, jak i prywatnych domach. Dodatkowo stal nierdzewna jest materiałem łatwym do utrzymania w czystości; wystarczy regularne przetarcie wilgotną szmatką, aby zachować jej blask. Warto również wspomnieć o ekologiczności tego surowca – stal nierdzewna nadaje się do recyklingu, co przyczynia się do ochrony środowiska naturalnego.

Jakie są koszty stali nierdzewnej do balustrad

Kiedy rozważamy zastosowanie stali nierdzewnej w budowie balustrad, nie można pominąć kwestii kosztów związanych z tym materiałem. Ceny stali nierdzewnej mogą się znacznie różnić w zależności od jej rodzaju oraz producenta. Na ogół stal austenityczna jest droższa niż ferrytowa czy martenzytyczna ze względu na swoje lepsze właściwości antykorozyjne oraz estetyczne. Koszt zakupu stali to jednak tylko część całkowitych wydatków; należy również uwzględnić koszty obróbki i montażu. W przypadku bardziej skomplikowanych projektów architektonicznych ceny mogą wzrosnąć ze względu na konieczność precyzyjnego dopasowania elementów oraz ich wykończenia. Warto także pamiętać o ewentualnych kosztach konserwacji; chociaż stal nierdzewna wymaga minimalnej pielęgnacji, to jednak czasami konieczne może być przeprowadzenie zabiegów czyszczących czy polerujących.

Jakie są najczęstsze zastosowania stali nierdzewnej w balustradach

Stal nierdzewna znajduje szerokie zastosowanie w budowie balustrad, zarówno w obiektach komercyjnych, jak i prywatnych. Jej wszechstronność sprawia, że jest idealnym materiałem do różnorodnych projektów architektonicznych. W przypadku budynków użyteczności publicznej, takich jak centra handlowe, biurowce czy hotele, stal nierdzewna często wykorzystywana jest do tworzenia eleganckich i nowoczesnych balustrad schodowych oraz balkonowych. Dzięki swojej odporności na korozję i łatwości w utrzymaniu czystości, stal nierdzewna doskonale sprawdza się w miejscach o dużym natężeniu ruchu. W domach jednorodzinnych stal nierdzewna jest popularnym wyborem do balustrad tarasowych oraz balkonowych, gdzie jej estetyka i trwałość przyciągają uwagę inwestorów. Często stosuje się ją także w ogrodzeniach, które wymagają zarówno bezpieczeństwa, jak i eleganckiego wyglądu. Warto również zauważyć, że stal nierdzewna może być łączona z innymi materiałami, takimi jak drewno czy szkło, co pozwala na tworzenie unikalnych i nowoczesnych projektów balustrad.

Jakie są trendy w projektowaniu balustrad ze stali nierdzewnej

W ostatnich latach można zaobserwować rosnące zainteresowanie nowoczesnymi trendami w projektowaniu balustrad ze stali nierdzewnej. Architekci i projektanci wnętrz coraz częściej sięgają po innowacyjne rozwiązania, które łączą funkcjonalność z estetyką. Jednym z najpopularniejszych trendów jest minimalistyczny styl, który charakteryzuje się prostymi formami oraz oszczędnością detali. Balustrady o cienkich profilach i gładkich powierzchniach zyskują na popularności, ponieważ doskonale wpisują się w nowoczesne aranżacje przestrzeni. Innym interesującym kierunkiem jest wykorzystanie szkła w połączeniu ze stalą nierdzewną; takie rozwiązanie nie tylko dodaje lekkości konstrukcji, ale także pozwala na maksymalne doświetlenie przestrzeni oraz zachowanie widoku. Warto również zwrócić uwagę na kolorystykę stali nierdzewnej – coraz częściej stosuje się powłoki kolorowe lub matowe wykończenia, które nadają balustradom oryginalny charakter. Dodatkowo pojawiają się projekty inspirowane naturą, gdzie stal nierdzewna jest łączona z drewnem lub innymi naturalnymi materiałami, co tworzy harmonijne kompozycje.

Jak dbać o balustrady ze stali nierdzewnej

Aby balustrady ze stali nierdzewnej mogły służyć przez wiele lat w dobrym stanie, ważne jest ich odpowiednie utrzymanie i pielęgnacja. Choć stal nierdzewna jest materiałem odpornym na korozję i łatwym do czyszczenia, to jednak wymaga regularnej konserwacji, aby zachować swój blask i estetykę. Podstawowym krokiem w pielęgnacji balustrad jest regularne usuwanie zanieczyszczeń oraz osadów, które mogą gromadzić się na powierzchni stali. W tym celu wystarczy użyć ciepłej wody z delikatnym detergentem oraz miękkiej szmatki lub gąbki; należy unikać szorstkich materiałów, które mogą porysować powierzchnię stali. W przypadku trudniejszych plam lub osadów warto zastosować specjalistyczne środki czyszczące przeznaczone do stali nierdzewnej. Dodatkowo zaleca się okresowe polerowanie balustrad przy użyciu odpowiednich past polerskich lub preparatów zawierających olej silikonowy; takie zabiegi pomogą przywrócić blask i zabezpieczyć powierzchnię przed działaniem czynników atmosferycznych.

Jakie są normy dotyczące stali nierdzewnej w budownictwie

W kontekście budownictwa istnieje szereg norm i standardów dotyczących stosowania stali nierdzewnej w różnych konstrukcjach, w tym balustradach. Normy te mają na celu zapewnienie bezpieczeństwa użytkowników oraz trwałości konstrukcji. W Europie najważniejszym dokumentem regulującym kwestie związane z materiałami budowlanymi jest norma EN 10088-1 dotycząca stali nierdzewnej oraz jej właściwości mechanicznych i chemicznych. Zgodnie z tą normą stal nierdzewna powinna spełniać określone wymagania dotyczące składu chemicznego oraz wytrzymałości na rozciąganie czy udarność. Dodatkowo istotne są normy dotyczące projektowania i wykonania balustrad; powinny one uwzględniać m.in. wysokość balustrady oraz odstępy między elementami konstrukcyjnymi takimi jak słupki czy poręcze. W Polsce obowiązują również przepisy zawarte w Kodeksie Budowlanym oraz normy PN-EN 1991-1-1 dotyczące obciążeń działających na konstrukcje budowlane.

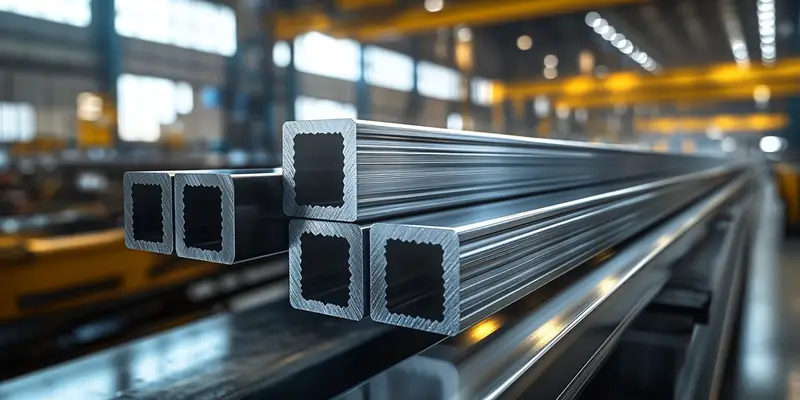

Jakie są różnice między stalą austenityczną a ferrytową

Wybór odpowiedniego rodzaju stali nierdzewnej do balustrad wiąże się z koniecznością zrozumienia różnic między stalą austenityczną a ferrytową. Stal austenityczna to najczęściej stosowany typ stali nierdzewnej w budownictwie; charakteryzuje się wysoką odpornością na korozję dzięki dużej zawartości niklu oraz chromu. Jest elastyczna i łatwa do formowania, co sprawia, że doskonale nadaje się do skomplikowanych kształtów balustrad oraz elementów dekoracyjnych. Stal austenityczna ma również lepsze właściwości mechaniczne niż stal ferrytowa; jest bardziej odporna na pękanie pod wpływem obciążeń dynamicznych oraz temperatury. Z kolei stal ferrytowa ma niższą zawartość niklu i charakteryzuje się większą twardością oraz odpornością na uszkodzenia mechaniczne. Jest mniej podatna na deformacje podczas obróbki cieplnej, co czyni ją bardziej stabilną w warunkach przemysłowych. Jednakże jej odporność na korozję jest znacznie niższa niż w przypadku stali austenitycznej; dlatego nie zaleca się jej stosowania w miejscach narażonych na działanie wilgoci czy substancji chemicznych.

Jakie są opcje wykończenia powierzchni stali nierdzewnej

Wykończenie powierzchni stali nierdzewnej ma ogromne znaczenie dla jej estetyki oraz funkcjonalności; różnorodność dostępnych opcji pozwala dostosować wygląd balustrad do indywidualnych potrzeb inwestora oraz stylu architektonicznego budynku. Najpopularniejszym rodzajem wykończenia jest polerowanie; gładka powierzchnia odbija światło i nadaje elegancki wygląd każdej konstrukcji. Polerowana stal często wykorzystywana jest w obiektach komercyjnych oraz luksusowych domach jednorodzinnych jako element dekoracyjny. Innym popularnym wykończeniem jest szczotkowanie; ta metoda nadaje powierzchni matowy wygląd z delikatnymi liniami, co sprawia, że ewentualne rysy są mniej widoczne niż w przypadku polerowanej stali. Szczotkowana stal idealnie sprawdza się w przestrzeniach o intensywnym użytkowaniu, gdzie estetyka idzie w parze z praktycznością.