Mechanika i budowa maszyn to kierunek studiów, który cieszy się dużym zainteresowaniem wśród przyszłych inżynierów. Wiele osób zastanawia się, czy jest to trudny kierunek, a odpowiedź na to pytanie może być różna w zależności od indywidualnych predyspozycji oraz zaangażowania studenta. W programie nauczania znajdują się przedmioty takie jak matematyka, fizyka, materiały inżynieryjne oraz projektowanie CAD, które mogą wydawać się skomplikowane dla niektórych osób. Jednakże, z odpowiednią motywacją i chęcią do nauki, wiele osób odnajduje radość w zgłębianiu tajników mechaniki. Kluczowym aspektem jest również praktyczne podejście do nauki, które pozwala na lepsze zrozumienie teoretycznych zagadnień. Studenci mają możliwość uczestniczenia w laboratoriach oraz projektach zespołowych, co znacząco ułatwia przyswajanie wiedzy.

Jakie są największe wyzwania na kierunku mechanika i budowa maszyn?

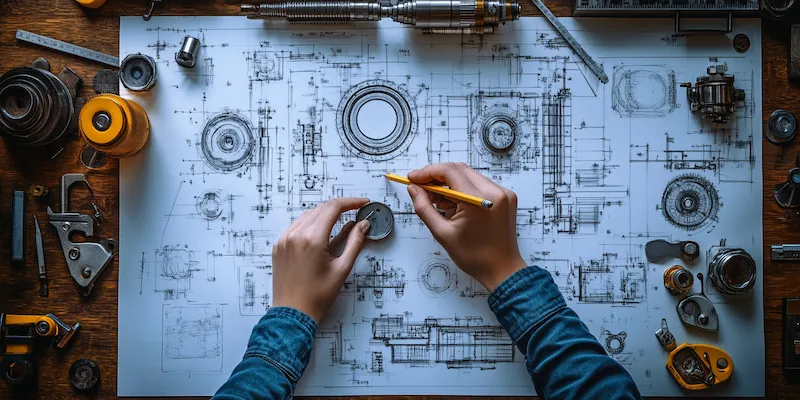

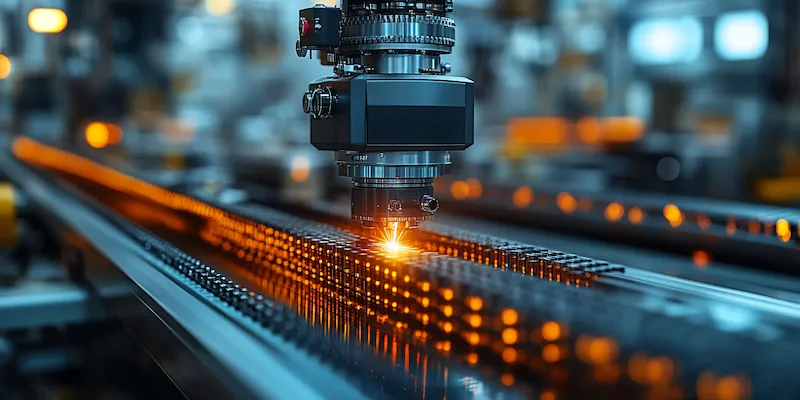

Studenci kierunku mechanika i budowa maszyn napotykają na wiele wyzwań, które mogą wpływać na ich doświadczenia edukacyjne. Jednym z największych wyzwań jest opanowanie skomplikowanych zagadnień matematycznych oraz fizycznych, które stanowią fundament dla dalszej nauki. Przedmioty te wymagają nie tylko znajomości teorii, ale także umiejętności stosowania jej w praktyce. Kolejnym istotnym wyzwaniem jest praca z nowoczesnym oprogramowaniem inżynieryjnym, które jest niezbędne do projektowania i analizy różnych konstrukcji. Studenci muszą poświęcić czas na naukę obsługi tych narzędzi, co może być czasochłonne. Dodatkowo, projekty grupowe mogą stwarzać trudności związane z koordynacją pracy zespołowej oraz komunikacją między członkami grupy.

Czy warto studiować mechanikę i budowę maszyn w dzisiejszych czasach?

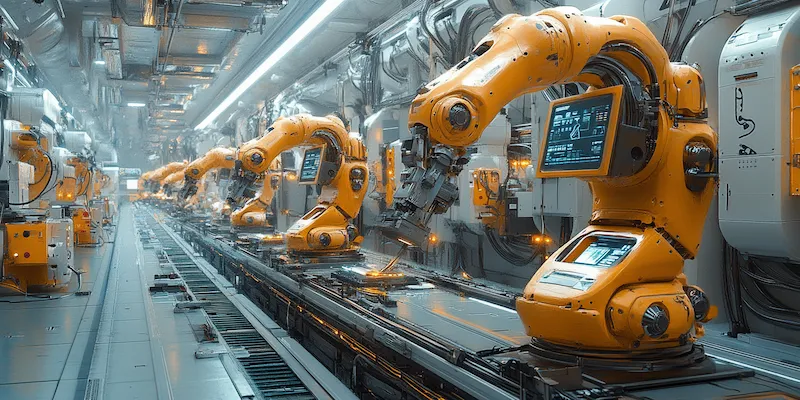

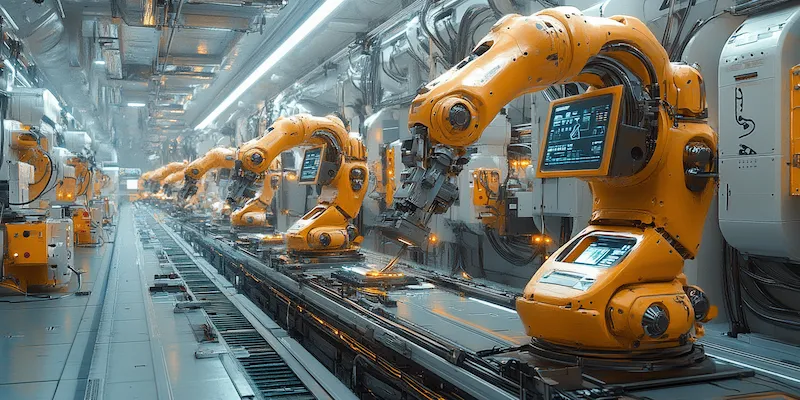

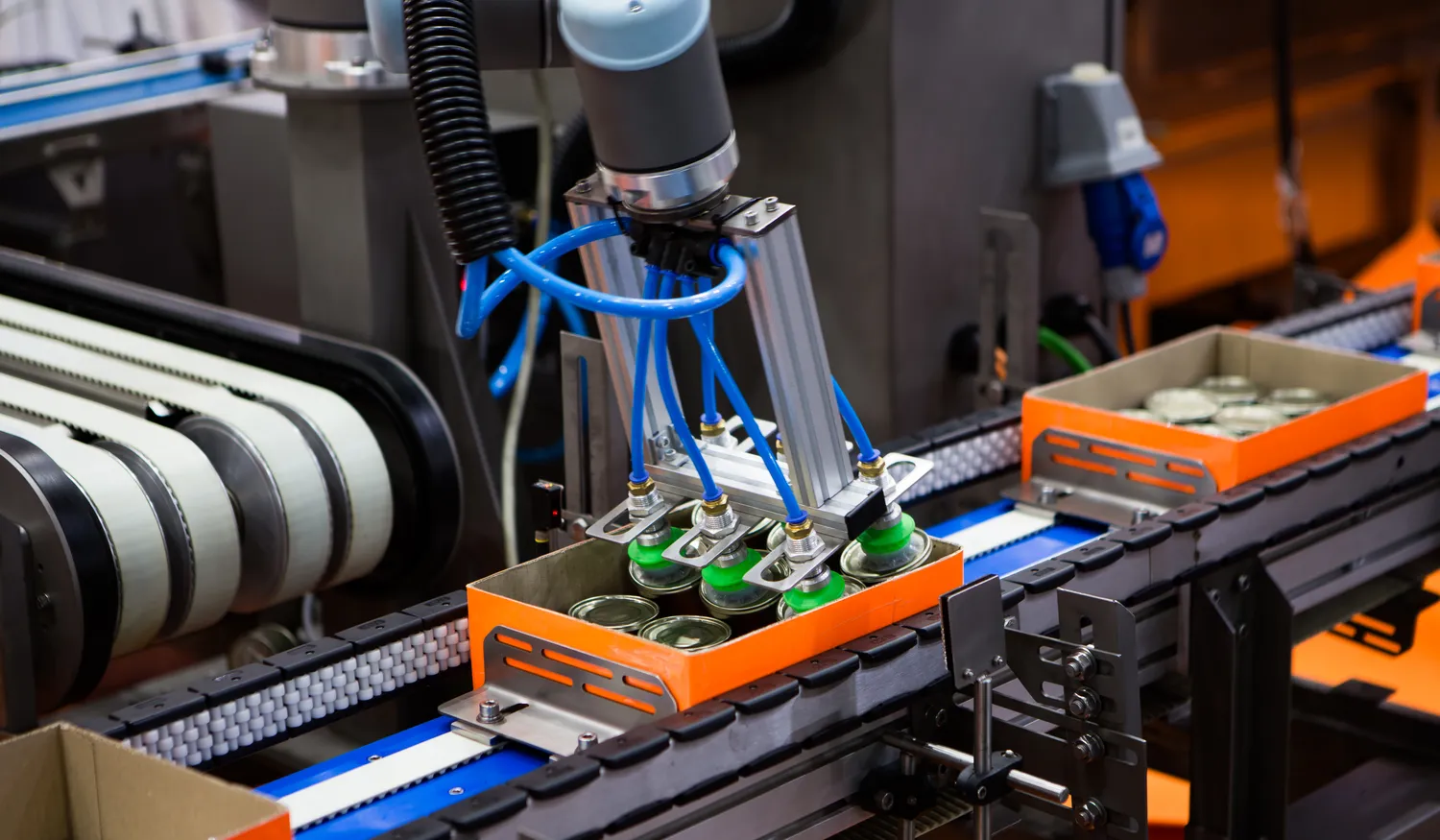

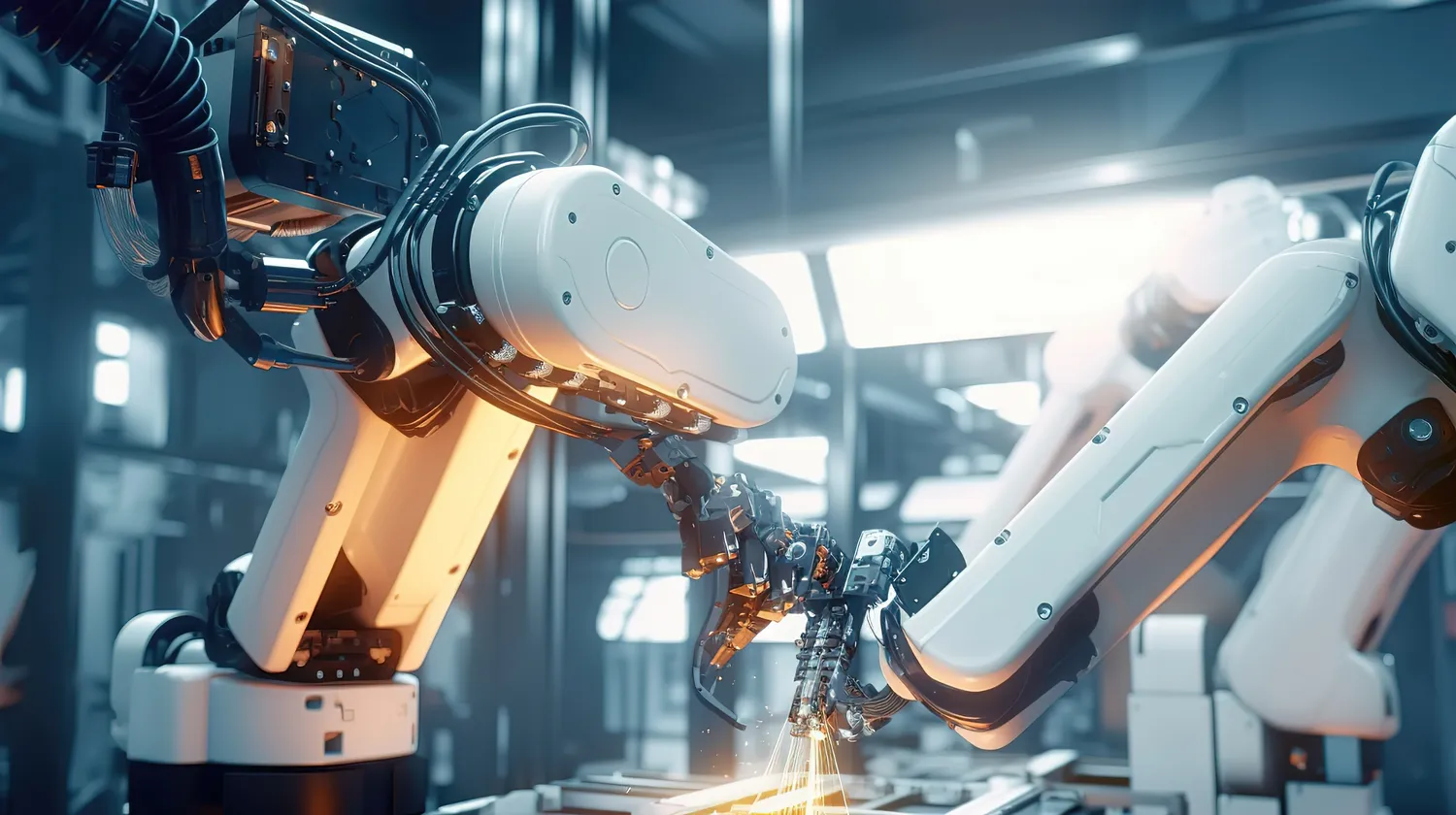

Decyzja o podjęciu studiów na kierunku mechanika i budowa maszyn może być kluczowa dla przyszłej kariery zawodowej. W dzisiejszym świecie technologia rozwija się w zawrotnym tempie, a inżynierowie są poszukiwani w wielu branżach. Absolwenci tego kierunku mają szerokie możliwości zatrudnienia w przemyśle motoryzacyjnym, lotniczym, energetycznym czy robotyce. Przemiany technologiczne stawiają przed inżynierami nowe wyzwania związane z innowacjami oraz efektywnością produkcji. Dlatego też umiejętności zdobyte podczas studiów są niezwykle cenne na rynku pracy. Dodatkowo, studia te rozwijają zdolności analityczne oraz kreatywne myślenie, co jest istotne w rozwiązywaniu problemów inżynieryjnych. Warto również zwrócić uwagę na możliwość dalszego kształcenia się poprzez studia magisterskie lub doktoranckie, co otwiera drzwi do kariery naukowej lub specjalistycznej w danej dziedzinie.

Jakie umiejętności są potrzebne do nauki mechaniki i budowy maszyn?

Aby skutecznie studiować mechanikę i budowę maszyn, niezbędne są pewne umiejętności oraz cechy charakteru. Przede wszystkim kluczowe znaczenie ma zdolność logicznego myślenia oraz analitycznego podejścia do problemów. Studenci powinni być otwarci na naukę matematyki i fizyki, ponieważ te przedmioty stanowią podstawę większości zagadnień inżynieryjnych. Umiejętność pracy w zespole jest równie istotna, ponieważ wiele projektów wymaga współpracy z innymi studentami oraz specjalistami z branży. Ponadto warto posiadać zdolności manualne oraz techniczne, które mogą być przydatne podczas prac laboratoryjnych czy warsztatowych. Kreatywność również odgrywa ważną rolę w procesie projektowania nowych rozwiązań inżynieryjnych.

Jakie przedmioty są najważniejsze na kierunku mechanika i budowa maszyn?

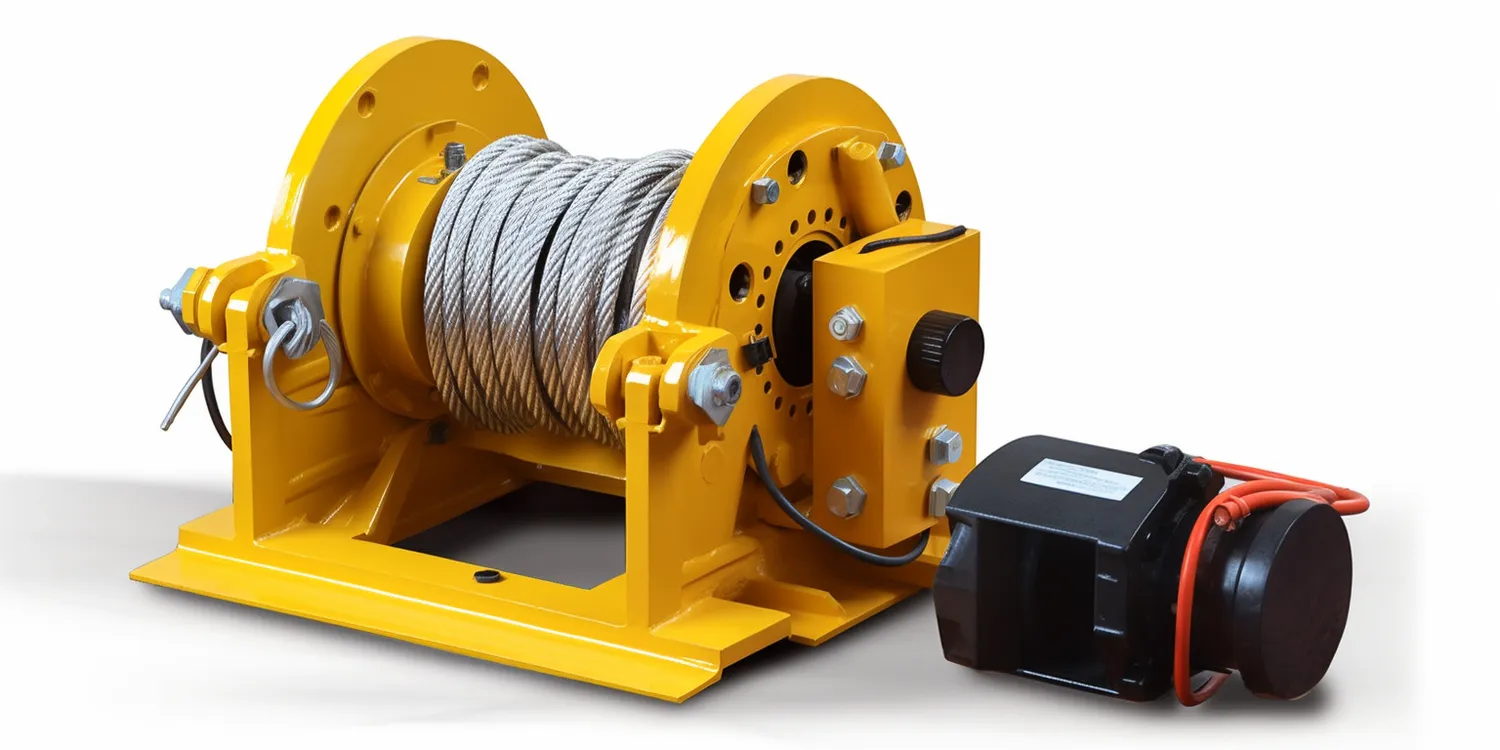

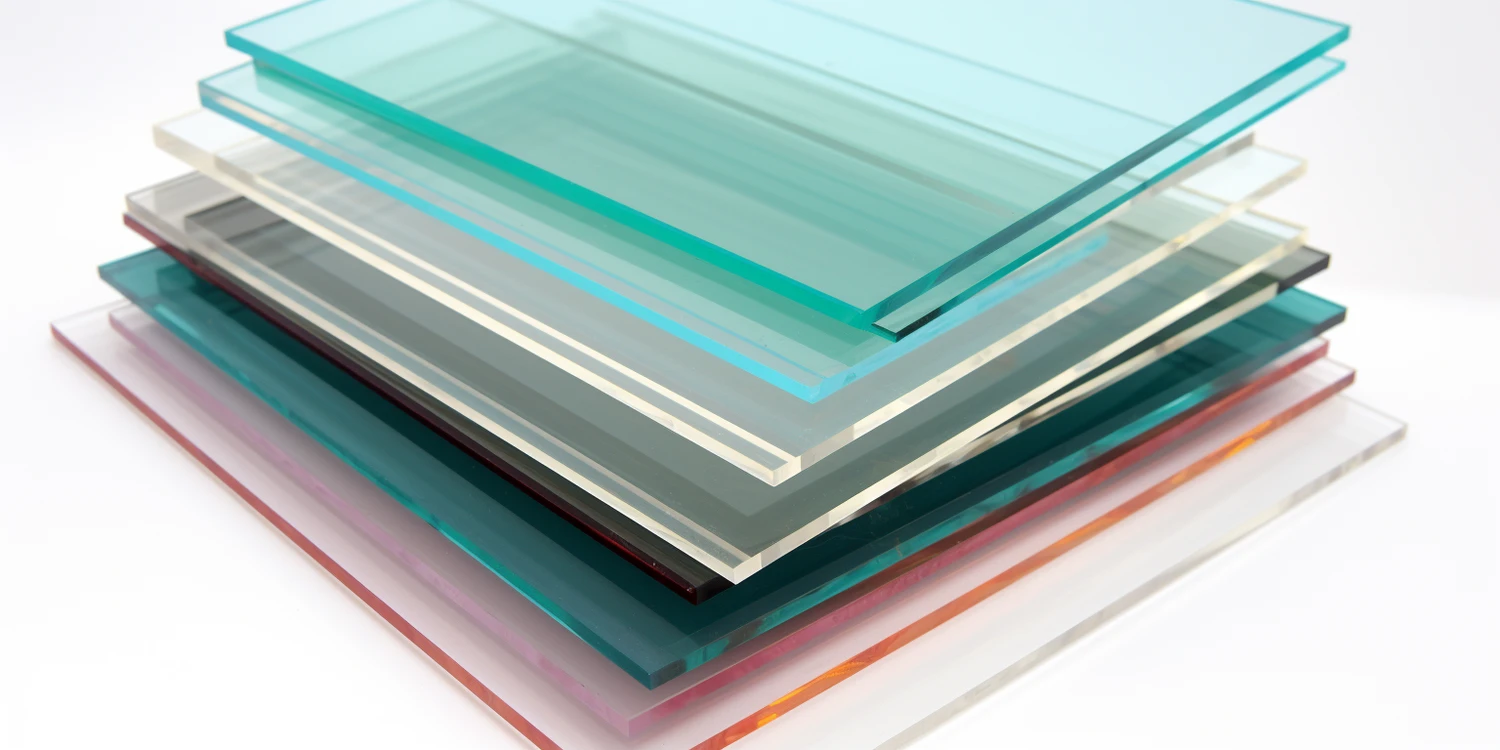

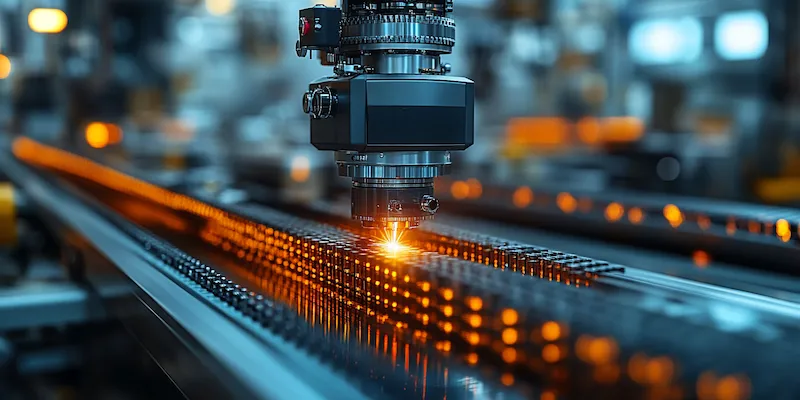

Na kierunku mechanika i budowa maszyn studenci mają do czynienia z wieloma przedmiotami, które są kluczowe dla ich przyszłej kariery inżynieryjnej. Wśród najważniejszych przedmiotów znajdują się matematyka, fizyka oraz chemia, które stanowią fundament dla dalszej nauki. Matematyka jest niezbędna do analizy danych oraz rozwiązywania równań inżynieryjnych, natomiast fizyka pozwala zrozumieć zasady działania maszyn i urządzeń. Kolejnym istotnym przedmiotem jest mechanika, która obejmuje zagadnienia związane z ruchem ciał oraz siłami działającymi na nie. Studenci uczą się również o materiałach inżynieryjnych, co pozwala im zrozumieć właściwości różnych surowców oraz ich zastosowanie w praktyce. Projektowanie CAD to kolejny kluczowy element programu nauczania, który umożliwia studentom tworzenie modeli 3D oraz wizualizację projektów.

Jakie są perspektywy zawodowe po ukończeniu kierunku mechanika i budowa maszyn?

Perspektywy zawodowe dla absolwentów kierunku mechanika i budowa maszyn są bardzo obiecujące. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i technologia rozwija się w szybkim tempie, zapotrzebowanie na wykwalifikowanych inżynierów rośnie. Absolwenci mogą znaleźć zatrudnienie w różnych branżach, takich jak motoryzacja, lotnictwo, energetyka czy przemysł chemiczny. Wiele firm poszukuje specjalistów zdolnych do projektowania nowych produktów oraz optymalizacji procesów produkcyjnych. Ponadto inżynierowie mechanicy często pracują w działach badawczo-rozwojowych, gdzie mają możliwość uczestniczenia w innowacyjnych projektach. Dodatkowo, istnieje możliwość rozwoju kariery poprzez zdobywanie certyfikatów oraz uczestnictwo w kursach doszkalających, co może zwiększyć konkurencyjność na rynku pracy.

Jakie umiejętności miękkie są ważne dla studentów mechaniki i budowy maszyn?

Oprócz umiejętności technicznych, które są niezbędne na kierunku mechanika i budowa maszyn, równie istotne są umiejętności miękkie. Komunikacja jest kluczowym elementem pracy zespołowej, dlatego studenci powinni rozwijać zdolności interpersonalne oraz umiejętność jasnego przekazywania informacji. Współpraca z innymi członkami zespołu jest nieodłącznym elementem projektów inżynieryjnych, dlatego umiejętność słuchania oraz otwartość na różnorodne pomysły są niezwykle ważne. Ponadto zdolność do krytycznego myślenia oraz rozwiązywania problemów jest nieoceniona w pracy inżyniera. W sytuacjach awaryjnych czy podczas realizacji skomplikowanych projektów konieczne jest podejmowanie szybkich decyzji oraz analiza dostępnych opcji. Czas zarządzania również odgrywa istotną rolę; studenci powinni nauczyć się efektywnego planowania czasu pracy nad projektami oraz terminowego realizowania zadań.

Jak wygląda proces rekrutacji na kierunek mechanika i budowa maszyn?

Rekrutacja na kierunek mechanika i budowa maszyn zazwyczaj odbywa się na podstawie wyników egzaminu maturalnego oraz dodatkowych kryteriów ustalonych przez uczelnie. Kandydaci muszą posiadać odpowiednie przedmioty maturalne, takie jak matematyka i fizyka, które są kluczowe dla dalszej nauki na tym kierunku. Wiele uczelni organizuje również dodatkowe egzaminy lub rozmowy kwalifikacyjne, aby ocenić predyspozycje kandydatów do studiowania w tej dziedzinie. Ważne jest także przygotowanie odpowiednich dokumentów aplikacyjnych, takich jak świadectwo maturalne oraz list motywacyjny, w którym kandydaci mogą zaprezentować swoje zainteresowania oraz motywację do podjęcia studiów. Uczelnie często organizują dni otwarte lub spotkania informacyjne dla przyszłych studentów, co daje możliwość zapoznania się z programem nauczania oraz atmosferą panującą na wydziale.

Czy istnieją stypendia dla studentów kierunku mechanika i budowa maszyn?

Wielu studentów kierunku mechanika i budowa maszyn ma możliwość ubiegania się o różnorodne stypendia zarówno od uczelni, jak i instytucji zewnętrznych. Uczelnie często oferują stypendia dla najlepszych studentów na podstawie wyników nauczania lub osiągnięć naukowych. Takie wsparcie finansowe może znacząco ułatwić pokrycie kosztów związanych ze studiami oraz życiem codziennym. Oprócz stypendiów akademickich istnieją również programy stypendialne sponsorowane przez firmy związane z przemysłem inżynieryjnym. Przemysłowcy często poszukują utalentowanych studentów do współpracy przy projektach badawczych lub praktykach zawodowych i oferują im wsparcie finansowe w zamian za przyszłą współpracę po ukończeniu studiów. Dodatkowo studenci mogą ubiegać się o stypendia socjalne lub zapomogi dla osób znajdujących się w trudnej sytuacji materialnej.

Jakie są opinie studentów o kierunku mechanika i budowa maszyn?

Opinie studentów o kierunku mechanika i budowa maszyn są bardzo zróżnicowane i zależą od osobistych doświadczeń każdego z nich. Wielu studentów podkreśla fascynację tematyką inżynieryjną oraz satysfakcję płynącą z rozwiązywania skomplikowanych problemów technicznych. Uczniowie często chwalą sobie praktyczne zajęcia laboratoryjne oraz projekty zespołowe, które pozwalają im zastosować zdobytą wiedzę w praktyce. Z drugiej strony niektórzy studenci wskazują na duży poziom trudności niektórych przedmiotów oraz dużą ilość materiału do przyswojenia jako wyzwanie podczas nauki. Często pojawia się także temat stresu związanego z zaliczeniami czy egzaminami końcowymi. Mimo to wiele osób uważa ten kierunek za wartościowy wybór ze względu na szerokie możliwości zatrudnienia po ukończeniu studiów oraz rozwój umiejętności technicznych i miękkich.

Jakie są najczęstsze błędy popełniane przez studentów mechaniki i budowy maszyn?

Studenci kierunku mechanika i budowa maszyn często popełniają pewne błędy, które mogą wpłynąć na ich wyniki akademickie oraz ogólne doświadczenia podczas studiów. Jednym z najczęstszych błędów jest niewłaściwe zarządzanie czasem; wielu uczniów odkłada naukę na ostatnią chwilę lub nie planuje odpowiednio swoich obowiązków związanych z projektami grupowymi czy przygotowaniami do egzaminów. Innym problemem może być brak aktywnego uczestnictwa w zajęciach praktycznych oraz laboratoriach; niektórzy studenci koncentrują się głównie na teorii zamiast wykorzystywać szansę na zdobycie praktycznych umiejętności.